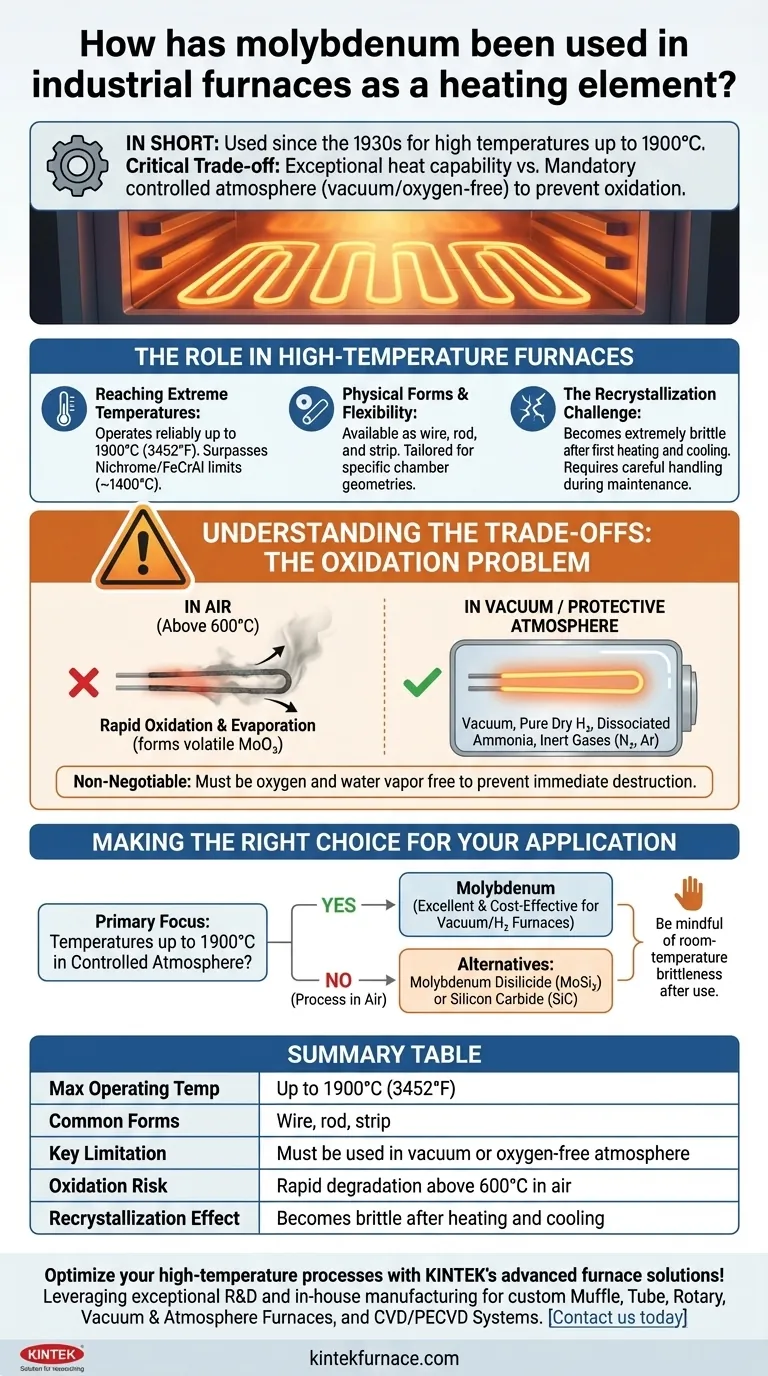

En resumen, el molibdeno se ha utilizado como elemento calefactor de alta temperatura en hornos industriales desde la década de 1930 para aplicaciones que requieren temperaturas de hasta 1900 °C. Normalmente se forma en alambres o varillas, pero su principal limitación operativa es que debe usarse en vacío o en una atmósfera protectora y libre de oxígeno para evitar una degradación rápida.

La decisión fundamental de utilizar molibdeno depende de una compensación crítica: proporciona una capacidad excepcional a alta temperatura a un costo razonable, pero solo si se puede proporcionar la atmósfera controlada necesaria para protegerlo de la oxidación.

El papel del molibdeno en los hornos de alta temperatura

El molibdeno ocupa un nicho específico en el diseño de hornos, elegido cuando los elementos calefactores estándar no pueden satisfacer las demandas de temperatura requeridas. Sus propiedades definen tanto sus capacidades como sus limitaciones.

Alcanzando temperaturas extremas

La razón principal para seleccionar molibdeno es su alto punto de fusión y su excelente resistencia a temperaturas elevadas. Esto le permite operar de manera confiable en hornos a temperaturas de hasta 1900 °C (3452 °F).

Esta capacidad lo posiciona mucho más allá de los límites de elementos más comunes como el Nicromo o el FeCrAl (Kanthal), que suelen fallar por encima de los 1200-1400 °C.

Formas físicas y flexibilidad de diseño

Los elementos de molibdeno están disponibles en varias configuraciones estándar, incluyendo alambre, varilla y tira. Esta versatilidad permite a los diseñadores de hornos crear matrices de calentamiento adaptadas a geometrías de cámara específicas y requisitos de distribución de calor.

Estos elementos a menudo se doblan en forma de "horquilla" u otras configuraciones para proporcionar un calentamiento uniforme dentro de la zona caliente del horno.

El desafío de la recristalización

Una característica crítica a comprender es que, después de ser calentado a su temperatura de funcionamiento, el molibdeno sufre recristalización.

Una vez que se enfría a temperatura ambiente, el elemento se vuelve extremadamente frágil. Esto tiene implicaciones significativas para el mantenimiento del horno, ya que los elementos pueden fracturarse fácilmente si se golpean o se manipulan incorrectamente.

Entendiendo las compensaciones: El problema de la oxidación

La mayor limitación del molibdeno puro es su extrema vulnerabilidad al oxígeno a altas temperaturas. Esto no es un problema menor; es una restricción fundamental que dicta todo el diseño del horno.

Por qué un vacío o una atmósfera protectora no son negociables

Por encima de aproximadamente 600 °C, el molibdeno comienza a oxidarse rápidamente en presencia de aire. Forma trióxido de molibdeno (MoO₃), que es altamente volátil a temperaturas de horno.

Esto significa que el elemento no simplemente forma una capa protectora de óxido, sino que efectivamente se evapora, lo que lleva a una falla rápida del elemento calefactor y a la contaminación del interior del horno y del producto.

Atmósferas protectoras comunes

Para evitar la oxidación, los elementos de molibdeno deben operarse en alto vacío o bajo una atmósfera protectora.

Las opciones comunes incluyen hidrógeno puro y seco, amoníaco disociado o una mezcla de gases inertes como nitrógeno y argón. La clave es la ausencia total de oxígeno y vapor de agua.

El costo y la complejidad del control de la atmósfera

Este requisito añade un costo y una complejidad significativos. El horno debe ser hermético al vacío y estar equipado con costosas bombas de vacío o sofisticados sistemas de gestión de gases para mantener la integridad atmosférica.

Cualquier fuga o falla en el sistema de control de la atmósfera puede provocar la destrucción inmediata de los elementos calefactores.

Tomando la decisión correcta para su aplicación

La selección del elemento calefactor adecuado requiere equilibrar los requisitos de temperatura, las condiciones atmosféricas y las limitaciones operativas.

- Si su objetivo principal es alcanzar temperaturas de hasta 1900 °C en una atmósfera controlada: El molibdeno es una opción excelente y rentable para hornos de vacío o de hidrógeno.

- Si su proceso debe ejecutarse en una atmósfera de aire: El molibdeno puro no es adecuado; debe considerar alternativas como el disilicuro de molibdeno (MoSi₂) o los elementos de carburo de silicio (SiC).

- Si su aplicación implica mantenimiento frecuente o movimiento de los componentes internos del horno: Tenga en cuenta la fragilidad del molibdeno a temperatura ambiente después de su primer uso y diseñe procedimientos para una manipulación cuidadosa.

En última instancia, comprender la relación del molibdeno con la atmósfera del horno es clave para aprovechar eficazmente sus capacidades de alta temperatura.

Tabla resumen:

| Característica | Detalles |

|---|---|

| Temperatura máxima de funcionamiento | Hasta 1900 °C (3452 °F) |

| Formas comunes | Alambre, varilla, tira |

| Limitación clave | Debe usarse en vacío o en atmósfera libre de oxígeno |

| Riesgo de oxidación | Degradación rápida por encima de 600 °C en el aire |

| Efecto de recristalización | Se vuelve frágil después de calentar y enfriar |

¡Optimice sus procesos de alta temperatura con las soluciones avanzadas de hornos de KINTEK! Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios hornos de alta temperatura personalizados, incluyendo hornos de mufla, tubulares, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus necesidades experimentales únicas. ¡Contáctenos hoy mismo para discutir cómo nuestra experiencia puede mejorar su eficiencia y resultados!

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de mufla de laboratorio con elevación inferior

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento

- ¿Cuál es el propósito de establecer una etapa de mantenimiento a temperatura media? Eliminar defectos en el sinterizado al vacío

- ¿Cuál es el propósito de un tratamiento térmico de 1400 °C para tungsteno poroso? Pasos esenciales para el refuerzo estructural

- ¿Por qué es esencial un alto vacío para el sinterizado de Ti-6Al-4V? Proteja sus aleaciones contra la fragilización

- ¿Cómo afecta el entorno de oxígeno ultra bajo del sinterizado al vacío a los composites de titanio? Desbloquee el control avanzado de fases