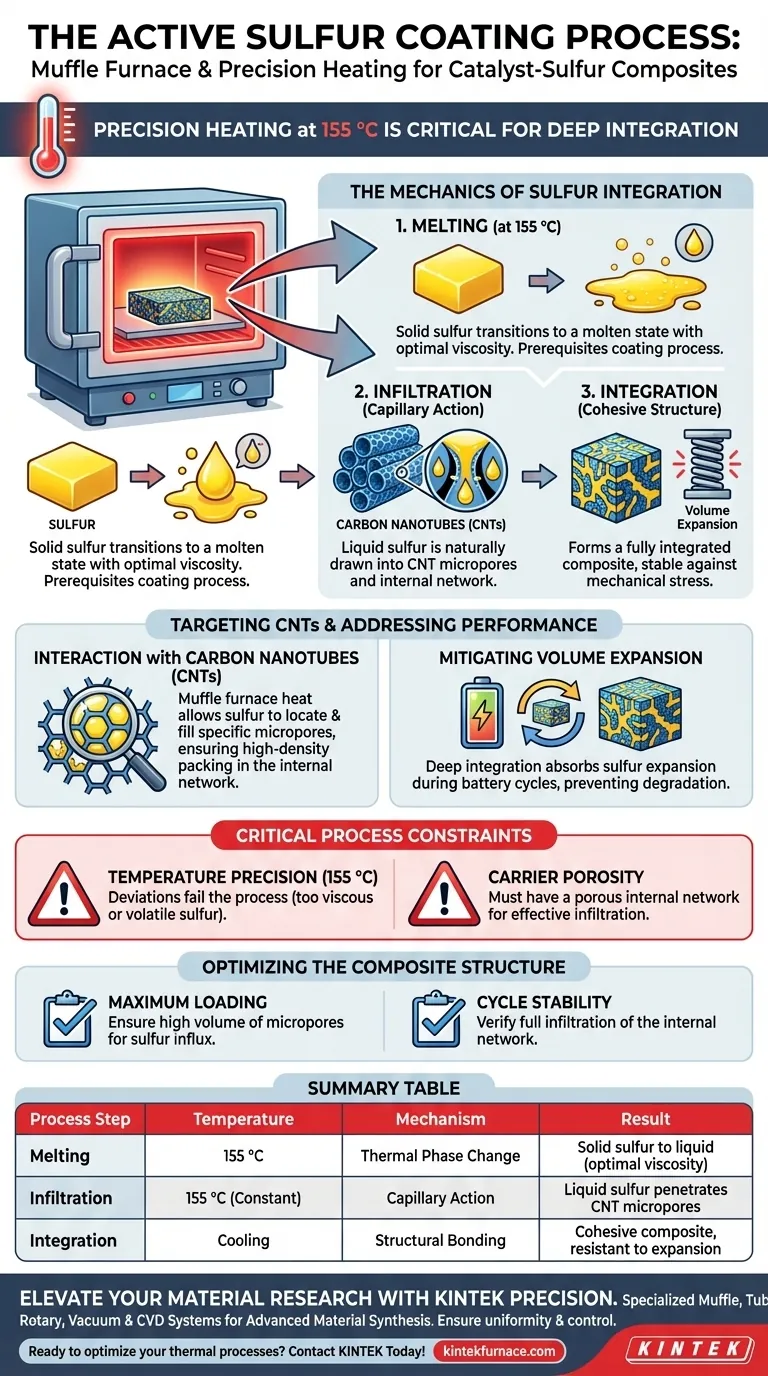

En el proceso de recubrimiento activo de azufre, el horno mufla sirve como un entorno de calentamiento de precisión diseñado para llevar una mezcla de catalizador y azufre a exactamente 155 °C. Este umbral térmico específico es crítico porque transfiere el azufre a un estado fundido, lo que le permite infiltrarse físicamente en la estructura del catalizador en lugar de simplemente permanecer en la superficie.

Al mantener una temperatura controlada de 155 °C, el horno permite que el azufre líquido utilice la acción capilar para infiltrarse profundamente en los microporos del catalizador, creando un compuesto totalmente integrado que es resistente a los problemas de expansión de volumen.

La Mecánica de la Integración del Azufre

Alcanzando el Punto de Fusión Crítico

La función principal del horno mufla es calentar la mezcla compuesta a 155 °C.

A esta temperatura específica, el azufre sólido se funde en una fase líquida con una viscosidad óptima. Este cambio de fase es el requisito previo para que comience el proceso de recubrimiento.

Utilizando la Acción Capilar

Una vez que el azufre está fundido, el proceso se basa en la acción capilar.

El azufre líquido es atraído naturalmente hacia los vacíos microscópicos del material portador. Esto asegura que el azufre no solo recubra el exterior, sino que penetre en la arquitectura interna del compuesto.

Interacción con Nanotubos de Carbono (CNT)

Dirigiéndose a los Microporos

La referencia destaca específicamente la interacción entre el azufre y los Nanotubos de Carbono (CNT).

El calor del horno mufla permite que el azufre localice y llene los microporos específicos que se encuentran dentro de la estructura de los CNT. Esto da como resultado un empaquetamiento de alta densidad del material activo.

Saturando la Red Interna

Más allá de los poros superficiales, el proceso se dirige a la red interna de los CNT.

La infiltración profunda asegura que el azufre y el portador formen una unidad cohesiva e integrada. Esta unidad estructural es superior a un recubrimiento superficial.

Abordando el Rendimiento de la Batería

Mitigando la Expansión de Volumen

El objetivo final de este proceso térmico es resolver un problema mecánico específico: la expansión de volumen.

Durante los ciclos de carga y descarga de la batería, el azufre se expande y contrae naturalmente.

Al integrar el azufre profundamente dentro de la red de CNT a través del proceso del horno mufla, el compuesto puede absorber mejor estos cambios físicos sin degradarse, lo que lleva a una mejor estabilidad.

Restricciones Críticas del Proceso

Dependencia de la Precisión de la Temperatura

El éxito de este método depende completamente de mantener la temperatura a 155 °C.

Las desviaciones de esta temperatura podrían resultar en un azufre demasiado viscoso para infiltrar los poros o demasiado volátil para permanecer estable.

Dependencia de la Porosidad del Portador

Esta aplicación solo es efectiva si el material portador posee una red interna porosa.

El horno mufla facilita la infiltración, pero no puede forzar la integración si los Nanotubos de Carbono no tienen suficientes microporos para aceptar el azufre líquido.

Optimizando la Estructura Compuesta

Para garantizar un compuesto catalizador-azufre de la más alta calidad, considere lo siguiente según sus objetivos específicos:

- Si su enfoque principal es la Carga Máxima: Asegúrese de que el material portador tenga un alto volumen de microporos para acomodar la afluencia de azufre a 155 °C.

- Si su enfoque principal es la Estabilidad del Ciclo: Verifique que el azufre se haya infiltrado completamente en la red interna para evitar el estrés mecánico durante la expansión de volumen.

El calentamiento de precisión es la clave para transformar azufre y CNT crudos en un material de batería unificado y de alto rendimiento.

Tabla Resumen:

| Paso del Proceso | Temperatura | Mecanismo | Resultado |

|---|---|---|---|

| Fusión | 155 °C | Cambio de Fase Térmica | El azufre sólido se transforma en líquido de viscosidad óptima |

| Infiltración | 155 °C (Constante) | Acción Capilar | El azufre líquido penetra en los microporos y redes internas de los CNT |

| Integración | Enfriamiento | Unión Estructural | Forma un compuesto cohesivo resistente a la expansión de volumen |

Mejore su Investigación de Materiales con la Precisión KINTEK

Los materiales de batería de alto rendimiento, como los compuestos de catalizador-azufre, requieren una precisión térmica absoluta para garantizar una infiltración capilar exitosa y una estabilidad estructural. Respaldado por I+D experta y fabricación de clase mundial, KINTEK ofrece sistemas especializados de Horno Mufla, de Tubo, Rotatorio, de Vacío y CVD adaptados para la síntesis de materiales avanzados. Ya sea que necesite mantener una temperatura precisa de 155 °C para el recubrimiento de azufre o requiera un horno de alta temperatura totalmente personalizable para requisitos de laboratorio únicos, nuestras soluciones brindan la uniformidad y el control que necesita.

¿Listo para optimizar los procesos térmicos de su laboratorio? ¡Contacte a KINTEK hoy mismo para discutir sus necesidades de hornos personalizados!

Guía Visual

Referencias

- Yulin Luo, Qi-Hui Wu. Carbon Nanotubes-Doped Metal Oxides and Metal Sulfides Heterostructure Achieves 3D Morphology Deposition of Li2S and Stable Long-Cycle Lithium–Sulfur Batteries. DOI: 10.3390/inorganics13060181

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Qué papel juega un horno mufla en la torrefacción de pellets de biomasa? Optimice su procesamiento a alta temperatura

- ¿Qué factores afectan el precio de los hornos mufla? Impulsores clave para la inversión en laboratorios inteligentes

- ¿Por qué los hornos mufla se consideran versátiles en entornos industriales y de laboratorio? Desbloquee el calentamiento de precisión para diversas aplicaciones

- ¿Cuáles son las principales mejoras técnicas de un sistema de horno-horno de carbonización de madera? Eficiencia y Soluciones Ecológicas

- ¿Cómo ayuda un horno de caja con control PID en la síntesis de carbono grafítico dopado con aluminio? Estabilidad térmica de precisión

- ¿Cuál es la función de un horno de resistencia de caja de laboratorio a 150°C? Dominando la síntesis por autocombustión

- ¿Por qué es necesario un horno de resistencia de caja de laboratorio u horno mufla para la síntesis de la estructura espinela de MgCo2O4?

- ¿Cómo mantener las muestras en el horno mufla? Una guía paso a paso para resultados seguros y precisos