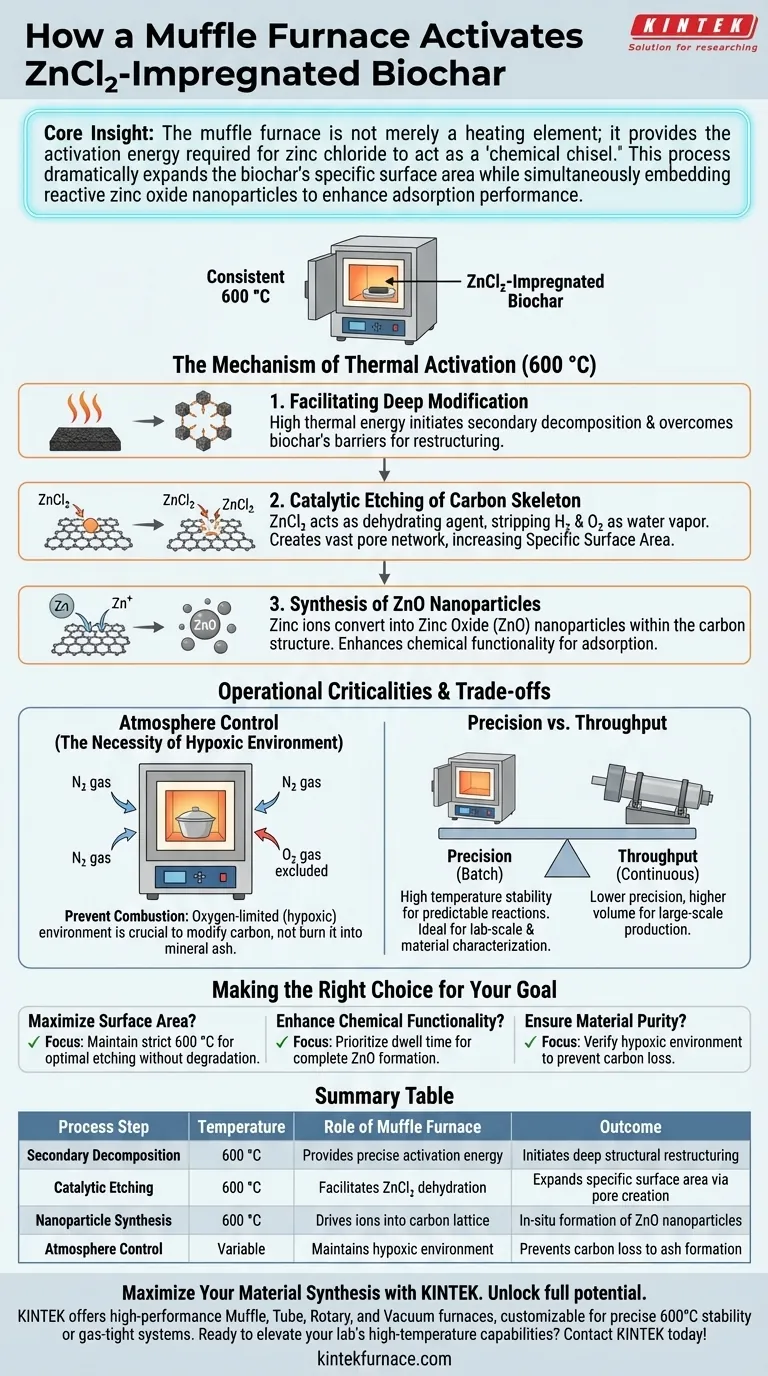

Durante la descomposición térmica secundaria del biocarbón impregnado con cloruro de zinc, un horno mufla funciona como un reactor de alta temperatura preciso que facilita una profunda modificación química. Mantiene un ambiente constante de 600 °C, lo que impulsa al cloruro de zinc a grabar catalíticamente el esqueleto de carbono y sintetizar nanopartículas de óxido de zinc (ZnO) dentro de la estructura del material.

Idea Central: El horno mufla no es simplemente un elemento calefactor; proporciona la energía de activación necesaria para que el cloruro de zinc actúe como un "cincel químico". Este proceso expande drásticamente el área superficial específica del biocarbón y, al mismo tiempo, incrusta nanopartículas reactivas de óxido de zinc para mejorar el rendimiento de adsorción.

El Mecanismo de Activación Térmica

Facilitando la Modificación Profunda

La función principal del horno mufla en esta fase específica es someter el biocarbón impregnado a una temperatura constante de 600 °C.

Esta alta energía térmica es necesaria para iniciar la descomposición secundaria del sustrato de biocarbón. A esta temperatura, se superan las barreras físicas y químicas de la biomasa, lo que permite una reestructuración estructural sustancial.

Grabado Catalítico del Esqueleto de Carbono

Dentro de este ambiente calentado, el cloruro de zinc ($ZnCl_2$) impregnado pasa de ser un aditivo pasivo a un agente deshidratante y catalítico activo.

El calor permite que el cloruro de zinc ataque el marco de carbono. Efectivamente "graba" el esqueleto de carbono, eliminando átomos de hidrógeno y oxígeno en forma de vapor de agua.

Este proceso de grabado crea una vasta red de poros, lo que resulta en un aumento significativo del área superficial específica del biocarbón.

Síntesis de Nanopartículas de Óxido de Zinc

Más allá del grabado físico, el horno mufla facilita una transformación química crítica que involucra iones de zinc.

La energía térmica impulsa los iones de zinc a la estructura de la red de carbono. Bajo estas condiciones específicas, estos iones se convierten en nanopartículas de óxido de zinc (ZnO).

La presencia de estas nanopartículas es vital, ya que introducen una nueva funcionalidad química al biocarbón, mejorando significativamente su capacidad para adsorber contaminantes.

Criticidades Operacionales y Compensaciones

La Necesidad de Control de Atmósfera

Si bien el objetivo principal es la activación, una dificultad común en el uso de hornos mufla es la combustión inadvertida de la muestra.

Como se señala en los procedimientos estándar de análisis de cenizas, operar un horno mufla con abundante oxígeno a altas temperaturas (por ejemplo, 550 °C) quemará completamente la materia orgánica, dejando solo ceniza mineral.

Por lo tanto, para la activación en lugar del análisis de cenizas, el horno debe mantener un ambiente con oxígeno limitado (hipóxico). Esto a menudo se logra utilizando retortas herméticas o crisoles cubiertos para garantizar que el esqueleto de carbono se modifique, no se destruya.

Precisión vs. Rendimiento

Los hornos mufla ofrecen una excelente precisión y estabilidad de temperatura, lo cual es esencial para asegurar que el cloruro de zinc reaccione de manera predecible exactamente a 600 °C.

Sin embargo, son típicamente unidades de proceso por lotes con volumen limitado. Esto los hace ideales para la precisión a escala de laboratorio y la caracterización de materiales, pero potencialmente menos eficientes para la producción continua a gran escala en comparación con los hornos rotatorios.

Tomando la Decisión Correcta para su Objetivo

Para maximizar la utilidad de un horno mufla para aplicaciones de biocarbón, considere su objetivo específico:

- Si su enfoque principal es la expansión del área superficial: Asegúrese de que la temperatura se mantenga estrictamente a 600 °C para maximizar el potencial de grabado del cloruro de zinc sin degradar la estructura del carbono.

- Si su enfoque principal es la funcionalidad química: Priorice el tiempo de permanencia para permitir suficiente energía térmica para la formación e integración completas de las nanopartículas de óxido de zinc (ZnO).

- Si su enfoque principal es la pureza del material: Verifique que el ambiente del horno sea hipóxico para evitar la pérdida de rendimiento de carbono a la formación de cenizas.

El horno mufla es la herramienta crítica que transforma el biocarbón crudo de una simple estructura de carbono a un adsorbente altamente reactivo y mejorado con nanopartículas.

Tabla Resumen:

| Paso del Proceso | Temperatura | Función del Horno Mufla | Resultado |

|---|---|---|---|

| Descomposición Secundaria | 600 °C | Proporciona energía de activación precisa | Inicia la reestructuración estructural profunda |

| Grabado Catalítico | 600 °C | Facilita la deshidratación del ZnCl2 | Expande el área superficial específica a través de la creación de poros |

| Síntesis de Nanopartículas | 600 °C | Impulsa los iones a la red de carbono | Formación in situ de nanopartículas de ZnO |

| Control de Atmósfera | Variable | Mantiene un ambiente hipóxico | Evita la pérdida de carbono a la formación de cenizas |

Maximice la Síntesis de su Material con KINTEK

Desbloquee todo el potencial de sus procesos de activación y modificación química de biocarbón. Respaldado por I+D y fabricación expertos, KINTEK ofrece hornos de Mufla, Tubo, Rotatorios y de Vacío de alto rendimiento, todos personalizables para satisfacer sus necesidades específicas de investigación o producción. Ya sea que requiera una estabilidad precisa de 600 °C para el grabado catalítico o sistemas herméticos para la activación hipóxica, nuestro equipo ofrece la confiabilidad que su laboratorio exige.

¿Listo para mejorar las capacidades de alta temperatura de su laboratorio? ¡Contacte a KINTEK hoy mismo para una solución a medida!

Guía Visual

Referencias

- Muradiye Şahin, Ronaldo Câmara Cozza. Removal of Primamycin La from Milk Sample Using ZnCl2-Activated Biochar Prepared from Bean Plant as Adsorbent: Kinetic and Equilibrium Calculations. DOI: 10.3390/pr13010230

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Qué es un horno mufla y cómo funciona generalmente? Descubra su papel en el calentamiento libre de contaminantes

- ¿Cómo afectan las dimensiones de la cámara a la selección de un horno mufla? Optimice la calefacción y ahorre costes

- ¿Por qué es importante el aislamiento de los contaminantes en un horno mufla? Garantizar la pureza e integridad en procesos de alta temperatura

- ¿Qué papel juega un horno mufla de alta temperatura en la preparación de una capa de siembra de BiVO4? Guía experta de síntesis

- ¿Cómo se compara el Sinterizado por Plasma de Chispa (SPS) con el sinterizado tradicional en horno mufla? Lograr cerámicas de grano fino

- ¿Qué es un horno de lote? Maximice la flexibilidad y la precisión para su tratamiento térmico

- ¿Cómo regenera la calcinación secundaria en un horno de alta temperatura la arcilla CLDH? Desbloquea el Efecto Memoria

- ¿Por qué se utiliza un horno mufla para un segundo tratamiento térmico a 110 °C? Desbloquee la adsorción máxima de carbón activado