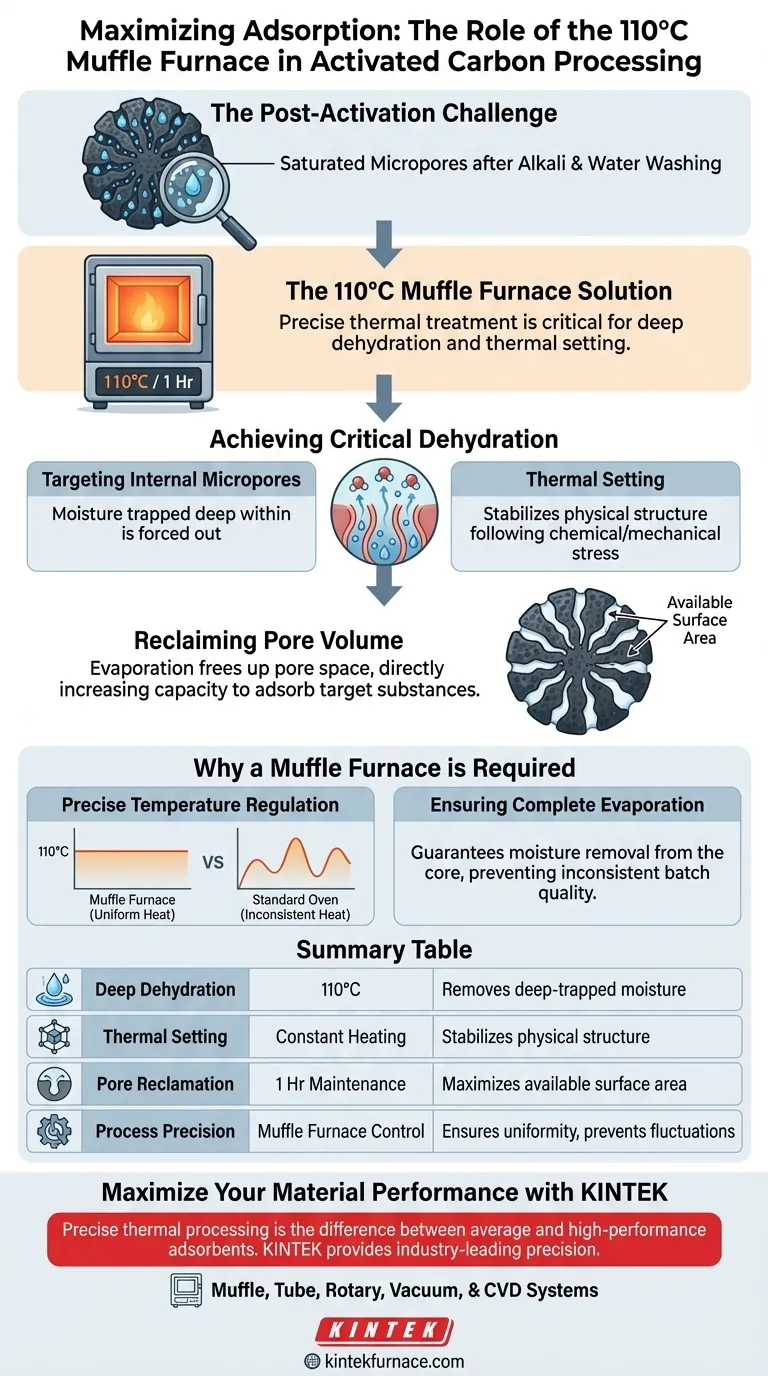

El propósito principal de usar un horno mufla para un segundo tratamiento térmico es lograr una deshidratación profunda y la fijación térmica del material. Después de que el carbón activado se somete a un lavado con álcali y agua, retiene una humedad significativa dentro de su compleja estructura interna. Mantener el material a 110 °C durante una hora asegura que esta agua residual se evapore por completo, lo cual es esencial para recuperar el volumen de poros requerido para una adsorción efectiva.

El proceso de lavado limpia el carbón pero lo deja saturado; el tratamiento térmico final "limpia" eficazmente los poros. Al mantener precisamente 110 °C, se maximiza el área superficial disponible y se optimiza el rendimiento final de adsorción del material.

El Papel del Procesamiento Post-Activación

Recuperación de la Fase de Lavado

Antes de esta etapa de calentamiento, el carbón activado se somete a un lavado con álcali y agua. Si bien es necesario para eliminar residuos químicos y cenizas, este proceso deja el carbón saturado de humedad.

La Necesidad de Fijación Térmica

La referencia principal destaca que este paso proporciona "fijación térmica". Esto estabiliza la estructura física del carbón después del estrés mecánico y químico del proceso de lavado.

Logrando una Deshidratación Crítica

Apuntando a los Microporos Internos

La humedad superficial se evapora relativamente rápido. Sin embargo, la humedad atrapada en los microporos internos profundos requiere más energía para desalojarse.

La Importancia de los 110 °C

Establecer la temperatura a 110 °C es crítico porque se encuentra justo por encima del punto de ebullición del agua. Esto asegura que se cumplan las condiciones termodinámicas necesarias para forzar la salida del agua de las estructuras capilares más pequeñas.

Recuperación del Volumen de Poros

Las moléculas de agua ocupan físicamente el espacio dentro de los poros del carbón. Hasta que esta agua no se elimine, esos poros no pueden atrapar otros contaminantes. La evaporación libera este "volumen de poros", aumentando directamente la capacidad del material para adsorber sustancias objetivo.

Por Qué se Requiere un Horno Mufla

Regulación Precisa de la Temperatura

La referencia especifica la necesidad de un "control preciso de la temperatura". Un horno mufla proporciona un entorno de calor estable y uniforme que los hornos de secado estándar pueden no lograr.

Asegurando la Evaporación Completa

Las fluctuaciones de temperatura podrían provocar un secado incompleto. El horno mufla mantiene los 110 °C constantes necesarios para garantizar que la humedad se elimine del núcleo del material, no solo de la superficie.

Comprendiendo las Compensaciones

El Riesgo de Secado Incompleto

Si la temperatura desciende por debajo de 110 °C o la duración es inferior a una hora, la deshidratación profunda fallará. Esto deja humedad residual en los microporos, lo que resulta en un producto final con métricas de adsorción deficientes.

Inversión de Energía y Tiempo

Este paso añade costos de tiempo y energía al ciclo de producción. Sin embargo, omitirlo hace que los pasos de activación anteriores sean menos efectivos, ya que los poros creados permanecerían bloqueados por el agua.

Asegurando la Calidad en la Producción Final

Para maximizar la eficiencia de su carbón activado, es esencial cumplir estrictamente con este paso de procesamiento final.

- Si su enfoque principal es la capacidad máxima de adsorción: Asegúrese de respetar la duración completa de una hora para garantizar que los microporos internos se liberen por completo de las moléculas de agua.

- Si su enfoque principal es la confiabilidad del proceso: Utilice el control preciso de un horno mufla para evitar fluctuaciones de temperatura que puedan provocar una calidad de lote inconsistente.

La deshidratación precisa es el puente final y crítico entre un material crudo lavado y un producto adsorbente de alto rendimiento.

Tabla Resumen:

| Objetivo del Proceso | Temperatura y Duración | Beneficio Clave |

|---|---|---|

| Deshidratación Profunda | 110 °C | Elimina la humedad atrapada en microporos internos profundos |

| Fijación Térmica | Calentamiento Constante | Estabiliza la estructura física después del lavado químico |

| Recuperación de Poros | Mantenimiento de 1 Hora | Maximiza el área superficial disponible para la adsorción objetivo |

| Precisión del Proceso | Control de Horno Mufla | Asegura un calentamiento uniforme y previene inconsistencias en el lote |

Maximice el Rendimiento de su Material con KINTEK

El procesamiento térmico preciso es la diferencia entre adsorbentes promedio y de alto rendimiento. KINTEK proporciona la precisión líder en la industria requerida para la deshidratación y fijación térmica críticas. Respaldados por I+D experta y fabricación de clase mundial, ofrecemos una gama completa de sistemas Mufla, Tubo, Rotatorio, Vacío y CVD, todos totalmente personalizables para satisfacer sus requisitos únicos de alta temperatura de laboratorio o industriales.

No permita que un calor inconsistente comprometa sus resultados. Contacte a KINTEK hoy para descubrir cómo nuestras soluciones de hornos de alta precisión pueden optimizar la calidad de su producción y la precisión de su investigación.

Guía Visual

Referencias

- Jolantje Latupeirissa, Muliana Muliana. CHARACTERISATION OF ACTIVATED CARBON FROM WHITE SNAPPER SCALES (Lates calcarife) WASTE. DOI: 10.30872/jkm.v21i2.1292

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Cómo difiere la distribución del calor entre los hornos mufla y los hornos de secado? Descubra información clave para su laboratorio

- ¿Qué condiciones de proceso proporciona un horno mufla para la ingeniería inversa de aerogeles? Reactivación de Materiales Desbloqueada

- ¿Qué procesos científicos puede ayudar a realizar un horno de mufla? Logre un tratamiento térmico preciso y libre de contaminantes

- ¿Cómo reduce un horno mufla la contaminación durante el calentamiento? Garantice la pureza en sus procesos de laboratorio

- ¿Qué precauciones se deben tomar al manipular muestras en el horno de mufla? Garantice la seguridad y prolongue la vida útil del equipo

- ¿Qué rangos de temperatura pueden alcanzar los hornos mufla? Encuentre el calor perfecto para las necesidades de su laboratorio

- ¿Qué papeles desempeñan el horno mufla eléctrico y la retorta hermética en la producción de biocarbón? Pirólisis controlada maestra

- ¿Cuáles son los beneficios de los hornos de mufla en comparación con los hornos tubulares? Elija el horno adecuado para su laboratorio