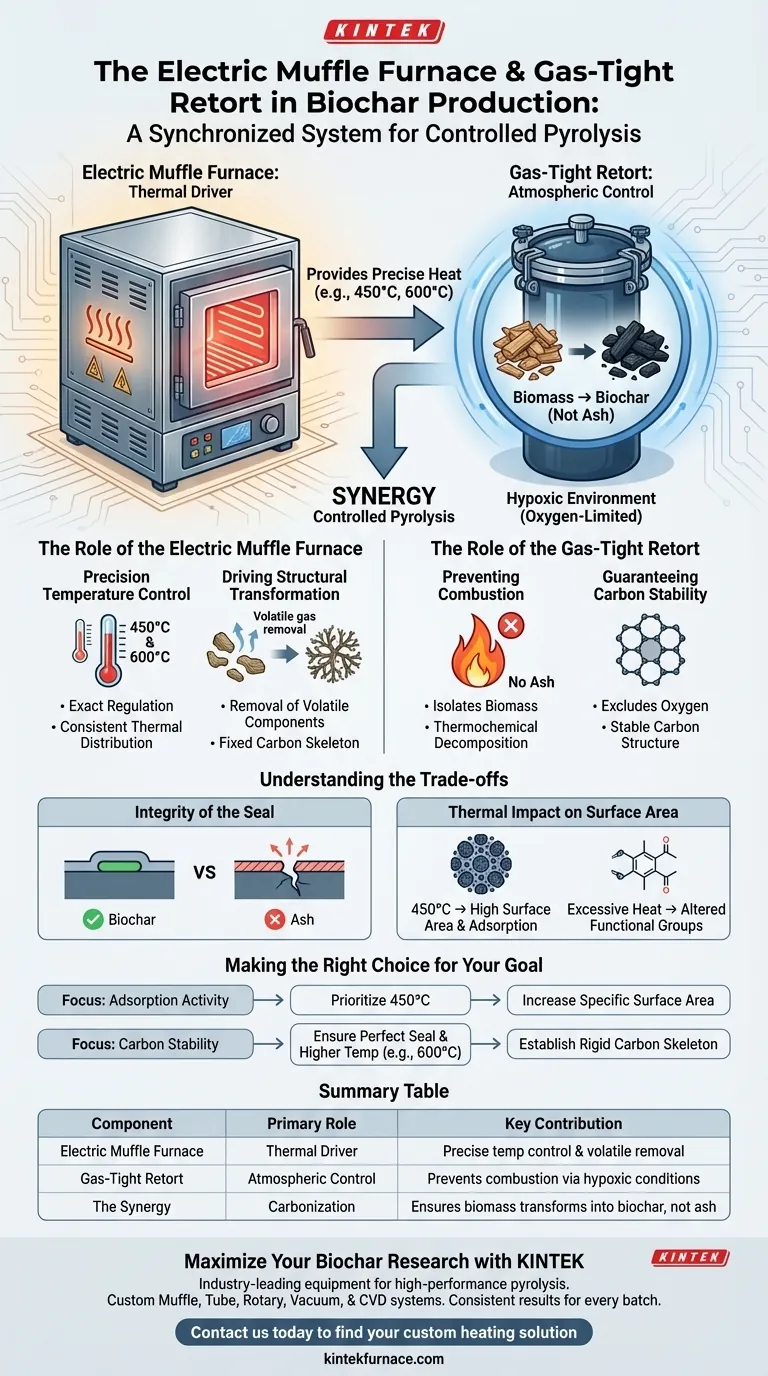

El horno mufla eléctrico y la retorta hermética funcionan como un sistema sincronizado para permitir la pirólisis controlada. El horno sirve como la fuente de calor precisa que impulsa la descomposición térmica, mientras que la retorta actúa como una barrera protectora, aislando la biomasa del oxígeno para asegurar que se carbonice en biocarbón en lugar de quemarse en ceniza.

La sinergia entre estos dos componentes es crítica: el horno suministra la energía para reestructurar la biomasa, pero el mantenimiento de un entorno hipóxico por parte de la retorta es lo que finalmente garantiza la estabilidad del carbono y la calidad del biocarbón.

El Papel del Horno Mufla Eléctrico: Impulsor Térmico

La función principal del horno mufla eléctrico es proporcionar un entorno preciso de alta temperatura. Actúa como el motor del proceso, suministrando la energía térmica necesaria para descomponer los enlaces químicos dentro de la biomasa cruda.

Control Preciso de la Temperatura

La calidad del biocarbón depende en gran medida de parámetros de temperatura específicos, como mantener 600 °C para la eliminación de volátiles o 450 °C para el desarrollo de área superficial. El horno mufla permite una regulación exacta de estas temperaturas, asegurando una distribución térmica constante durante todo el proceso.

Impulso de la Transformación Estructural

El calor generado por el horno facilita la eliminación de componentes volátiles de los residuos vegetales. Este proceso transforma la biomasa en un esqueleto de carbono fijo, creando la estructura porosa preliminar esencial para la utilidad final del biocarbón.

El Papel de la Retorta Hermética: Control Atmosférico

Mientras que el horno proporciona calor, la retorta hermética crea una atmósfera con oxígeno limitado (hipóxica). Este componente es responsable de aislar la materia prima del aire exterior durante la fase de calentamiento.

Prevención de la Combustión

Sin la retorta, las altas temperaturas del horno harían que la biomasa se combustione y se convirtiera en ceniza. Al aislar el material, la retorta asegura que ocurra la descomposición termoquímica en lugar de la quema, preservando la masa del material.

Garantía de la Estabilidad del Carbono

La capacidad de la retorta para excluir el oxígeno es el factor decisivo para determinar la estabilidad química del producto final. Controla las condiciones de pirólisis para garantizar que el biocarbón resultante posea una estructura de carbono estable y de alta calidad.

Comprensión de las Compensaciones

Al operar este equipo, comprender la relación entre la temperatura y el confinamiento es vital para evitar errores comunes de producción.

La Integridad del Sello

La efectividad del proceso depende completamente de la integridad del sello de la retorta. Incluso una pequeña brecha en el entorno hermético permite la infiltración de oxígeno, lo que degrada la estructura del carbono y reduce el rendimiento a ceniza.

Impacto Térmico en el Área Superficial

Si bien las temperaturas más altas en el horno impulsan la carbonización, deben equilibrarse con las propiedades deseadas del biocarbón. Por ejemplo, las distribuciones de temperatura específicas (como 450 °C) son más adecuadas para preservar la integridad de la biomasa y aumentar el área superficial específica y la actividad de adsorción, mientras que el calor excesivo podría alterar estos grupos funcionales.

Tomando la Decisión Correcta para su Objetivo

Para maximizar la efectividad de su producción de biocarbón, debe ajustar el uso de su horno y retorta a sus objetivos específicos.

- Si su enfoque principal es la Actividad de Adsorción: Priorice ajustes de temperatura más bajos y precisos (alrededor de 450 °C) en el horno para aumentar el área superficial específica y promover los grupos funcionales de la superficie.

- Si su enfoque principal es la Estabilidad del Carbono: Asegúrese de que la retorta esté perfectamente sellada para mantener condiciones hipóxicas estrictas, lo que permite un procesamiento a temperaturas más altas (alrededor de 600 °C) para establecer un esqueleto de carbono rígido.

El éxito en la producción de biocarbón no se trata solo de calentar biomasa; se trata de dominar el equilibrio entre la aplicación de energía y el aislamiento atmosférico.

Tabla Resumen:

| Componente | Papel Principal | Contribución Clave |

|---|---|---|

| Horno Mufla Eléctrico | Impulsor Térmico | Control preciso de temperatura y eliminación de volátiles |

| Retorta Hermética | Control Atmosférico | Previene la combustión manteniendo condiciones hipóxicas |

| La Sinergia | Carbonización | Asegura que la biomasa se transforme en biocarbón en lugar de ceniza |

Maximice su Investigación de Biocarbón con KINTEK

¿Listo para lograr una estabilidad de carbono superior y propiedades de adsorción precisas? KINTEK proporciona el equipo de laboratorio líder en la industria necesario para la pirólisis de alto rendimiento. Respaldados por I+D y fabricación expertos, ofrecemos sistemas de Mufla, Tubo, Rotatorio, Vacío y CVD, todos totalmente personalizables para satisfacer sus necesidades únicas de producción de biocarbón.

Ya sea que se centre en el desarrollo de área superficial o en la carbonización estructural, nuestros hornos de precisión garantizan resultados consistentes para cada lote. Contáctenos hoy mismo para encontrar su solución de calentamiento personalizada y elevar su investigación de ciencia de materiales.

Guía Visual

Referencias

- João Arthur Antonângelo, Hailin Zhang. Fertilizer potential of biochar and ryegrass productivity in metal-contaminated soil. DOI: 10.3389/fpls.2024.1475939

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Cuáles son los detalles de construcción de un horno mufla típico? Componentes clave para el control de alta temperatura

- ¿Cuáles son las ventajas de la configuración de horno de carga inferior? Lograr control de alta temperatura y protección de los elementos calefactores

- ¿Por qué es necesario un tratamiento secundario de recocido en un horno mufla para los componentes cerámicos sensores recubiertos?

- ¿Por qué es importante la estabilidad de la temperatura en un horno de mufla? Asegure resultados fiables y control de procesos

- ¿Cómo facilita un horno de calentamiento a alta temperatura la homogeneización del acero naval? Lograr la máxima uniformidad

- ¿Qué papel juega un horno mufla en la síntesis de nitruro de carbono? Control maestro de la Policondensación Térmica

- ¿Qué es un horno mufla y por qué es significativo? Desbloquee calor limpio y controlado para obtener resultados precisos

- ¿Cuál es la diferencia entre un horno mufla y un horno de convección? Una guía para el procesamiento de alta temperatura y la pureza