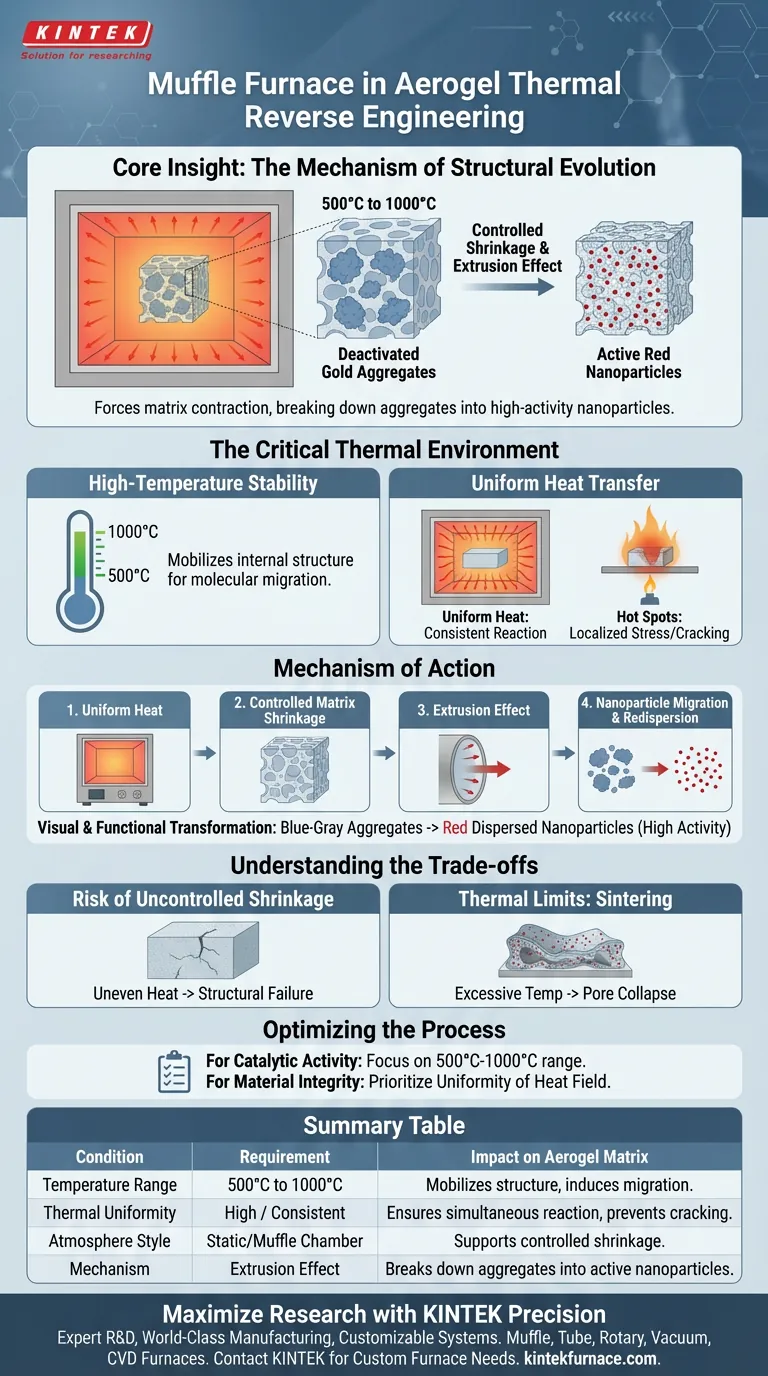

Durante la ingeniería inversa térmica de aerogeles, un horno mufla proporciona un campo térmico controlado con precisión, que típicamente oscila entre 500 °C y 1000 °C. Este entorno de alta energía ofrece la transferencia de calor uniforme necesaria para inducir cambios físicos controlados dentro de la matriz del aerogel sin destruirla.

Idea Clave: El horno mufla no se limita a calentar el material; actúa como un mecanismo para la evolución estructural. Al mantener un campo uniforme de alta temperatura, obliga a la matriz del aerogel a someterse a una "contracción controlada". Esta contracción física crea un efecto de extrusión que descompone los agregados de oro grandes y desactivados y los redistribuye como nanopartículas altamente activas.

El Entorno Térmico Crítico

Para realizar con éxito la ingeniería inversa de aerogeles, específicamente para reactivar componentes catalíticos, se requieren condiciones ambientales precisas.

Estabilidad a Alta Temperatura

El proceso se basa en una ventana térmica entre 500 °C y 1000 °C.

Se requiere esta entrada de alta energía para movilizar la estructura interna del material. Las temperaturas por debajo de este umbral pueden no inducir la migración molecular necesaria.

Transferencia de Calor Uniforme

Una característica definitoria del horno mufla es su capacidad para proporcionar un campo de temperatura altamente uniforme.

A diferencia de los métodos de calentamiento directo que podrían crear puntos calientes, un horno mufla envuelve el aerogel en calor constante. Esto asegura que toda la muestra reaccione simultáneamente, evitando tensiones localizadas o una evolución estructural desigual.

Mecanismo de Acción sobre los Aerogeles

Las condiciones térmicas proporcionadas por el horno desencadenan una cadena específica de eventos físicos y químicos dentro del aerogel.

Contracción Controlada de la Matriz

El calor uniforme hace que la matriz del aerogel se contraiga de manera controlada.

Esto no es un colapso, sino un endurecimiento de la estructura. Esta contracción genera presión interna, un efecto de extrusión, que actúa sobre los materiales incrustados dentro de los poros del aerogel.

Migración y Redispersión de Nanopartículas

La fuerza de extrusión impulsa la migración de agregados de oro grandes y desactivados.

Bajo estas condiciones, estos grandes cúmulos se descomponen y se redispersan por toda la matriz. Esto transforma el material de un estado desactivado a un estado catalítico funcional.

Transformación Visual y Funcional

El proceso da como resultado un cambio tangible en las propiedades del material.

Los agregados desactivados, que aparecen de color azul grisáceo, se transforman en nanopartículas de oro dispersas de color rojo. Este cambio de color sirve como un indicador visual de que el material ha recuperado su alta actividad.

Comprender los Compromisos

Si bien el horno mufla es eficaz, el proceso depende en gran medida del equilibrio entre la temperatura y la integridad estructural.

El Riesgo de Contracción Descontrolada

El término clave en este proceso es la contracción "controlada".

Si la transferencia de calor no es uniforme, diferentes partes del aerogel se contraerán a diferentes velocidades. Esto puede provocar grietas o fallas estructurales en lugar del efecto de extrusión deseado, haciendo que el material sea inútil.

Límites Térmicos

Si bien el horno puede alcanzar los 1000 °C, exceder la tolerancia térmica específica del material puede provocar sinterización.

Si la temperatura es demasiado alta para la composición específica del aerogel, los poros pueden colapsar por completo en lugar de simplemente encogerse, atrapando las nanopartículas en lugar de redispersarlas.

Optimización del Proceso de Ingeniería Inversa

Para garantizar la reactivación exitosa de los catalizadores de aerogel, considere sus objetivos específicos:

- Si su enfoque principal es restaurar la actividad catalítica: Asegúrese de que su horno alcance el rango de 500 °C a 1000 °C para garantizar que haya suficiente energía disponible para descomponer los agregados grandes.

- Si su enfoque principal es la integridad del material: Priorice la uniformidad del campo de calor sobre la velocidad de calentamiento para garantizar que la contracción siga siendo controlada y consistente en toda la matriz.

Al aprovechar el entorno térmico preciso de un horno mufla, puede reciclar eficazmente aerogeles desactivados en materiales de alto rendimiento.

Tabla Resumen:

| Condición | Requisito | Impacto en la Matriz de Aerogel |

|---|---|---|

| Rango de Temperatura | 500 °C a 1000 °C | Moviliza la estructura interna e induce la migración molecular |

| Uniformidad Térmica | Alta / Consistente | Asegura la reacción simultánea y previene tensiones/grietas localizadas |

| Estilo de Atmósfera | Cámara Estática/Mufla | Protege la muestra de la llama directa y apoya la contracción controlada |

| Mecanismo | Efecto de Extrusión | Descompone los agregados de oro desactivados en nanopartículas activas |

Maximice su Investigación de Aerogeles con la Precisión KINTEK

El control térmico de precisión es la diferencia entre la reactivación del material y el colapso estructural. En KINTEK, entendemos el delicado equilibrio necesario para la ingeniería inversa térmica. Respaldados por I+D experta y fabricación de clase mundial, ofrecemos sistemas de Mufla, Tubo, Rotatorios, Vacío y CVD de alto rendimiento, todos totalmente personalizables para satisfacer sus requisitos de laboratorio únicos.

Ya sea que esté redistribuyendo nanopartículas de oro o explorando nuevas matrices catalíticas, nuestros hornos de alta temperatura brindan la uniformidad que su investigación exige. Contacte a KINTEK hoy mismo para discutir sus necesidades de hornos personalizados y asegurar que sus materiales alcancen su estado funcional óptimo.

Guía Visual

Referencias

- Hanna Judit Csupász-Szabó, István Lázár. Thermal Reverse-Engineered Synthesis and Catalytic Activity of Nanogold-Containing Silica Aerogels. DOI: 10.3390/gels11020087

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Cuáles son los elementos calefactores comunes utilizados en los hornos de mufla y sus rangos de temperatura correspondientes? Elija el elemento adecuado para su laboratorio

- ¿Qué es un horno eléctrico tipo caja y cuáles son sus componentes principales? Descubra la calefacción de precisión para su laboratorio

- ¿Cuál es la función principal de un horno mufla en la preparación de carbón activado modificado con hierro? Optimizar los sitios de adsorción

- ¿Por qué se requiere un horno mufla de alta temperatura para los precursores de ferrita de níquel? Control Maestro de la Fase Cristalina

- ¿Cuáles son las consideraciones clave al seleccionar un horno de mufla? Asegure un rendimiento óptimo para su laboratorio

- ¿Por qué el recocido a alta temperatura en un horno mufla es esencial para los cátodos de grafeno serigrafiados?

- ¿Cuáles son las ventajas de los hornos mufla en términos de eficiencia energética y velocidad de calentamiento? Logre un Procesamiento Térmico Rápido y Eficiente

- ¿Por qué se consideran los hornos de crisol respetuosos con el medio ambiente? La verdad sobre las emisiones in situ