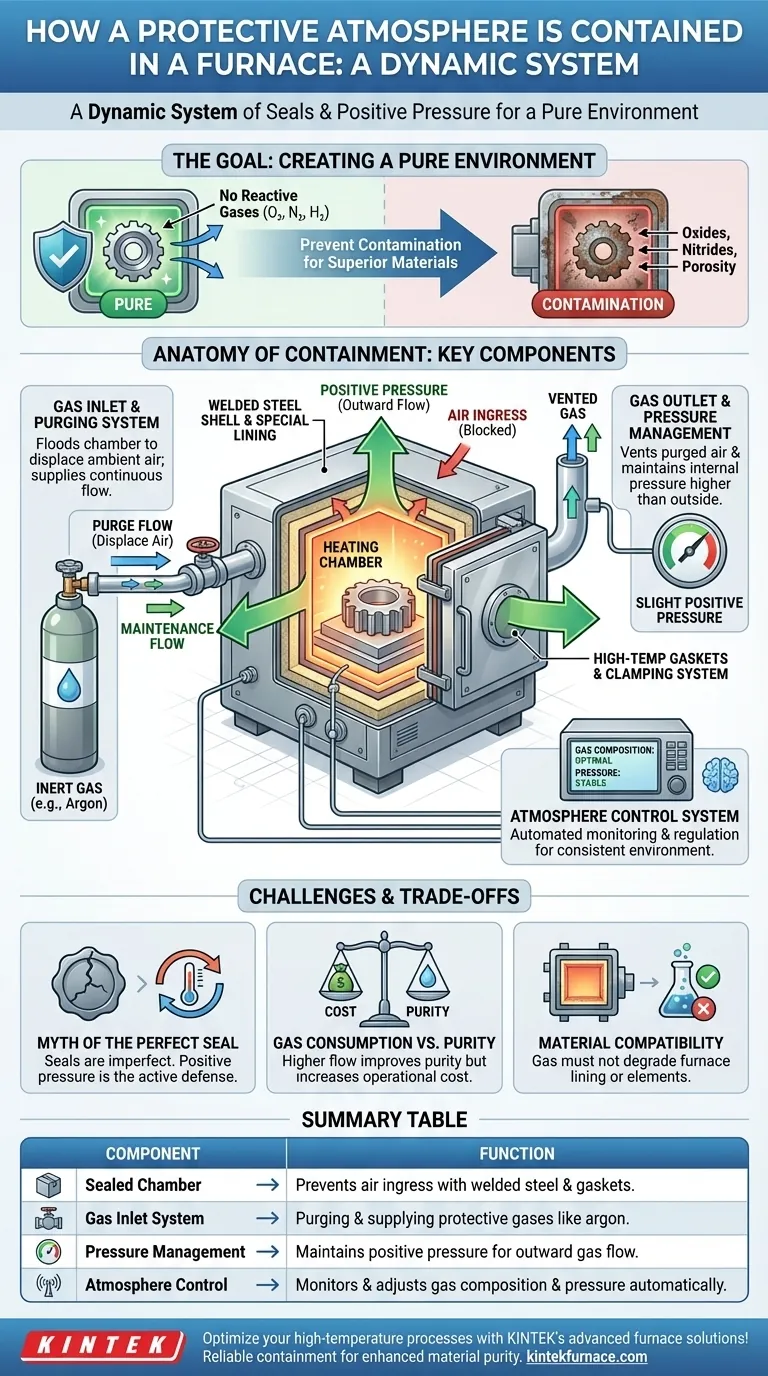

Una atmósfera protectora se contiene dentro de un horno mediante la combinación ingenierizada de una cámara físicamente sellada y un sistema dinámico de gestión de gases. Este diseño primero purga el horno del aire ambiente reactivo y luego suministra continuamente una mezcla de gas específica a una ligera presión positiva. Esto asegura que cualquier fuga potencial fluya hacia afuera, evitando que contaminantes externos como el oxígeno entren y comprometan el material que se está procesando.

Contener una atmósfera protectora no se trata tanto de crear un sello hermético perfecto, sino más bien de diseñar un sistema dinámico. El objetivo es usar la presión positiva del gas para asegurar un flujo constante hacia afuera, evitando activamente que el aire reactivo se infiltre en la cámara de procesamiento de alta temperatura.

El Objetivo: Crear un Ambiente Puro

El propósito principal de una atmósfera protectora es crear un ambiente libre de gases reactivos como oxígeno, nitrógeno e hidrógeno. Durante procesos de alta temperatura como la fusión o el tratamiento térmico, estos gases pueden causar problemas significativos.

Pueden formar óxidos y nitruros no deseados o crear porosidad dentro de la estructura del material. Al prevenir esta contaminación, los fabricantes pueden producir materiales con una pureza, resistencia y rendimiento general superiores.

La Anatomía de la Contención: Componentes Clave del Sistema

La capacidad de un horno para contener una atmósfera protectora depende de varios componentes interconectados que trabajan en conjunto. No es una sola característica, sino un sistema completo diseñado para la contención y el control.

El Cuerpo del Horno y los Mecanismos de Sellado

La primera línea de defensa es la estructura física del horno. La carcasa exterior suele estar soldada a partir de placas de acero para proporcionar una envoltura robusta y sellada. En el interior, el revestimiento del horno se construye con estructuras compuestas de ahorro de energía y ladrillos refractarios especiales resistentes a la corrosión, diseñados para soportar tanto altas temperaturas como las propiedades químicas específicas del gas protector.

Crucialmente, los mecanismos de sellado son el elemento más crítico. Las puertas del horno, los puertos de sensores y otras aberturas están equipados con juntas de alta temperatura y sistemas de sujeción. El sello de la puerta del horno es especialmente importante y se refuerza intencionalmente para minimizar las fugas en esta interfaz grande y de uso frecuente.

El Sistema de Entrada de Gas y Purga

Para establecer el ambiente, el horno se purga primero. Esto implica inundar la cámara con el gas de la atmósfera protectora, como argón inerte, a través de tuberías de entrada y válvulas dedicadas.

Esta etapa inicial de alto flujo desplaza con fuerza el aire ambiente, expulsándolo de la cámara. Una vez que el nivel de oxígeno cae al mínimo deseado, el ciclo de purga termina y el sistema pasa a una tasa de flujo de mantenimiento.

El Sistema de Salida de Gas y Gestión de Presión

Un horno sellado debe tener una salida controlada. Esto es esencial para ventilar el aire purgado y para mantener la presión interna correcta durante el funcionamiento.

El sistema está diseñado para mantener una ligera presión positiva dentro de la cámara de calentamiento. Esto significa que la presión interna es marginalmente superior a la presión atmosférica exterior. Este principio simple es clave para una contención efectiva; si existen fugas microscópicas en los sellos, el gas interno fluirá hacia afuera, evitando la entrada mucho más dañina de aire.

El Sistema de Control de Atmósfera

Los hornos modernos utilizan un sistema de control de atmósfera dedicado. Este sistema automatizado utiliza sensores para monitorear la composición y la presión del gas dentro del horno.

Regula con precisión los caudales de gas desde la entrada, ajustando la mezcla según sea necesario para mantener el ambiente ideal durante todo el ciclo de calentamiento y enfriamiento. Esta gestión activa es lo que garantiza la consistencia del proceso y la calidad del material.

Comprendiendo los Desafíos Prácticos y las Compensaciones

Si bien los principios son sencillos, lograr una contención atmosférica perfecta implica navegar por desafíos de ingeniería del mundo real.

El Mito del Sello Perfecto

Ningún sello mecánico es verdaderamente perfecto, especialmente bajo ciclos térmicos extremos donde los materiales se expanden y contraen. Confiar únicamente en los sellos es una estrategia defectuosa. Precisamente por eso el principio de la presión positiva es innegociable, ya que proporciona una defensa activa contra las imperfecciones inevitables de cualquier sello.

Consumo de Gas vs. Pureza

Existe una compensación directa entre el costo del gas protector y la pureza del ambiente. Una tasa de flujo de gas más alta crea una presión positiva más fuerte y purga los contaminantes de manera más efectiva, pero también aumenta los costos operativos. El objetivo es encontrar la tasa de flujo mínima que prevenga de manera confiable la contaminación para un proceso específico.

Compatibilidad de Materiales

Los componentes internos del horno, incluido el revestimiento refractario y los propios elementos calefactores, deben ser compatibles con la atmósfera protectora. Ciertos gases pueden volverse reactivos a temperaturas muy altas, lo que podría degradar los componentes del horno con el tiempo. La elección del gas y los materiales del horno debe estar cuidadosamente alineada.

Tomando la Decisión Correcta para su Proceso

Comprender cómo funciona la contención le permite alinear las capacidades del horno con sus objetivos operativos específicos.

- Si su enfoque principal es lograr la máxima pureza del material: Invierta en un horno con integridad de sellado superior, abrazaderas de puerta robustas y un sistema de control de atmósfera preciso y basado en sensores.

- Si su enfoque principal es la producción rentable: Enfatice la optimización de los ciclos de purga y las tasas de flujo de mantenimiento para minimizar el consumo de gas mientras cumple con sus estándares de calidad requeridos.

- Si su enfoque principal es la confiabilidad y seguridad operativa: Implemente un programa de mantenimiento estricto para inspeccionar y reemplazar los sellos de las puertas, las juntas y verificar la precisión de los sensores de presión.

En última instancia, dominar la contención de la atmósfera se trata de gestionar un flujo controlado y dinámico, no solo de construir una caja estática y sellada.

Tabla Resumen:

| Componente | Función |

|---|---|

| Cámara Sellada | Evita la entrada de aire con acero soldado y juntas de alta temperatura |

| Sistema de Entrada de Gas | Purga y suministro de gases protectores como el argón |

| Gestión de Presión | Mantiene una ligera presión positiva para asegurar el flujo de gas hacia afuera |

| Control de Atmósfera | Monitorea y ajusta la composición y presión del gas automáticamente |

¡Optimice sus procesos de alta temperatura con las avanzadas soluciones de hornos de KINTEK! Nos especializamos en hornos de mufla, tubulares, rotativos, de vacío y atmósfera, y sistemas CVD/PECVD, todo respaldado por una profunda personalización para satisfacer sus necesidades experimentales únicas. Nuestra experiencia en I+D y fabricación interna garantiza una contención fiable de las atmósferas protectoras, mejorando la pureza y eficiencia del material. ¡Contáctenos hoy mismo para discutir cómo podemos apoyar los objetivos de su laboratorio!

Guía Visual

Productos relacionados

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

La gente también pregunta

- ¿Pueden los hornos de resistencia de tipo caja de alta temperatura controlar la atmósfera? Desbloquee la precisión en el procesamiento de materiales

- ¿Cuáles son las características clave de un horno de caja de atmósfera? Desbloquee el procesamiento térmico preciso en entornos controlados

- ¿Para qué se utiliza la tecnología de gas inerte en los hornos de vacío de atmósfera de alta temperatura? Proteger materiales y acelerar el enfriamiento

- ¿Cuáles son algunas aplicaciones específicas de los hornos de atmósfera en la industria cerámica? Mejore la pureza y el rendimiento

- ¿Cómo cambia el rango de presión bajo condiciones de vacío en un horno de caja de atmósfera controlada? Descubra los cambios clave para el procesamiento de materiales