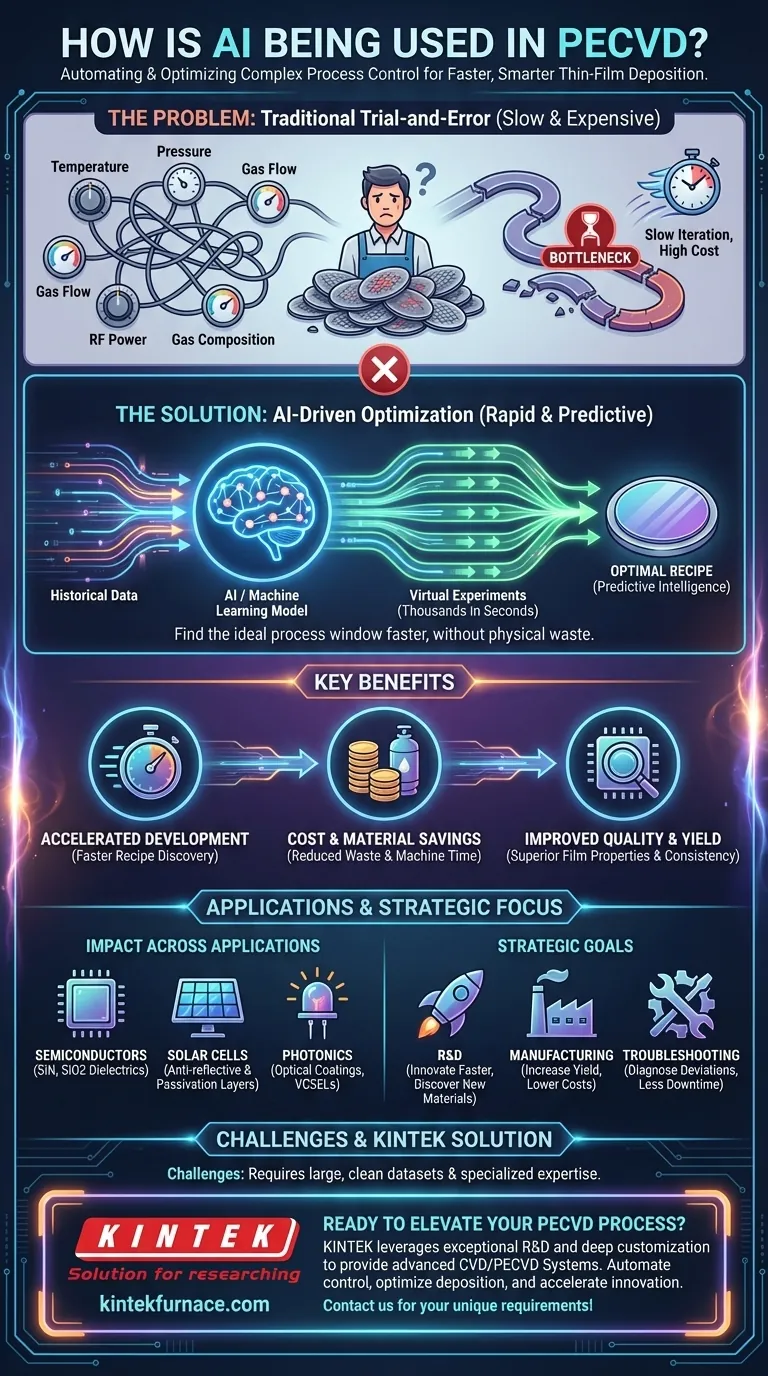

En resumen, la Inteligencia Artificial (IA) se está integrando en la Deposición Química de Vapor Mejorada por Plasma (CVD-ME) para automatizar y optimizar la compleja tarea del control de procesos. Al analizar grandes cantidades de datos experimentales, los modelos de IA pueden predecir cómo los cambios en los parámetros del proceso, como la temperatura, la presión y el flujo de gas, afectarán las propiedades finales de la película delgada. Esto permite a investigadores y fabricantes encontrar la "receta" ideal para una aplicación específica de manera mucho más rápida y rentable que mediante los métodos tradicionales de prueba y error.

El desafío central en la CVD-ME es su complejidad; docenas de variables interactúan para determinar la calidad del producto final. La IA transforma este desafío al permitir un cambio desde la lenta y costosa experimentación física hacia una optimización virtual rápida y basada en datos, acelerando significativamente el descubrimiento de materiales y mejorando el rendimiento de la fabricación.

El Desafío Central: Por Qué la Optimización de la CVD-ME es Tan Difícil

La CVD-ME es una piedra angular de la fabricación moderna, utilizada para crear las películas delgadas microscópicas que impulsan todo, desde semiconductores hasta células solares. Sin embargo, lograr la película perfecta es notoriamente difícil.

El Problema del Desarrollo de la "Receta"

Un proceso de CVD-ME se define por su "receta": un conjunto preciso de parámetros de entrada. Estos incluyen la temperatura del sustrato, la presión de la cámara, las tasas de flujo de gas, la composición del gas, la potencia de RF y la frecuencia.

Incluso un cambio menor en un parámetro puede tener un efecto significativo y, a menudo, impredecible en las propiedades de la película final, como su grosor, uniformidad, índice de refracción y tensión interna.

El Alto Costo de la Prueba y Error

Tradicionalmente, desarrollar una nueva receta de CVD-ME es un proceso manual e iterativo. Los ingenieros realizan docenas o incluso cientos de experimentos, ajustando una variable a la vez para observar su efecto.

Este enfoque es extremadamente lento, consume materiales y gases costosos, y requiere una cantidad significativa de tiempo de máquina y recursos de ingeniería. Es un cuello de botella importante tanto en entornos de investigación como de producción.

Cómo la IA Proporciona una Solución

La IA, y específicamente el aprendizaje automático (ML), proporciona un nuevo y poderoso conjunto de herramientas para navegar por la complejidad del control de procesos de CVD-ME. Reemplaza las conjeturas y la lenta iteración con inteligencia predictiva.

Construcción de Modelos Predictivos

Los sistemas de IA se entrenan con datos históricos de ejecuciones anteriores de CVD-ME. El modelo aprende las relaciones intrincadas y no lineales entre las docenas de parámetros de entrada y las métricas resultantes de calidad de la película.

Una vez entrenado, este modelo puede predecir instantáneamente el resultado de una receta dada sin necesidad de realizar un experimento físico.

Habilitando la Experimentación Virtual

Con un modelo predictivo, los ingenieros pueden ejecutar miles de "experimentos virtuales" en segundos. Pueden explorar toda la ventana de proceso en una computadora, identificando recetas prometedoras para objetivos específicos.

Esto reduce drásticamente el número de experimentos físicos requeridos, ahorrando inmensas cantidades de tiempo, dinero y materiales. La IA guía a los ingenieros directamente a los conjuntos de parámetros más prometedores para probar en el mundo real.

Mejora de la Calidad y el Rendimiento

Al encontrar la verdadera ventana de proceso óptima, la IA ayuda a crear películas con propiedades y consistencia superiores. En un entorno de fabricación de gran volumen, esto conduce a mayores rendimientos de dispositivos, menos chatarra y productos finales más confiables. Esto es fundamental para aplicaciones como semiconductores, LED y dispositivos MEMS.

El Impacto en las Aplicaciones Clave

Los beneficios de la optimización impulsada por la IA se están logrando en todo el espectro de aplicaciones de CVD-ME.

Semiconductores y Electrónica

En la fabricación de semiconductores, la CVD-ME se utiliza para depositar capas dieléctricas y de pasivación críticas como el nitruro de silicio (SiN) y el dióxido de silicio (SiO2). La IA ayuda a lograr la precisión de grosor, uniformidad y baja densidad de defectos requerida para circuitos integrados de alto rendimiento.

Fabricación de Células Solares

Para las células solares, la IA optimiza la deposición de capas antirreflectantes y de pasivación. Esto mejora directamente la eficiencia de la célula al maximizar la absorción de luz y minimizar la pérdida de energía, contribuyendo a una energía solar más potente y rentable.

Fotónica y Recubrimientos Ópticos

En aplicaciones como LED de alto brillo, VCSELs y filtros ópticos personalizados, el índice de refracción exacto y el grosor de la película depositada son críticos. La IA permite el control preciso necesario para fabricar estos componentes con alta fiabilidad y rendimiento.

Comprender las Compensaciones

La integración de la IA no es una solución mágica y conlleva su propio conjunto de desafíos.

El Requisito de Datos

Los modelos de aprendizaje automático son tan buenos como los datos con los que se entrenan. Una implementación efectiva de la IA requiere un conjunto de datos grande, limpio y bien estructurado de ejecuciones experimentales pasadas. Las empresas sin prácticas sólidas de recopilación de datos pueden tener dificultades para implementarla.

Complejidad de Implementación Inicial

Construir e implementar un modelo de IA para el control de procesos requiere experiencia especializada tanto en ciencia de datos como en ciencia de materiales. Representa una inversión inicial en talento e infraestructura que puede ser una barrera para las operaciones más pequeñas.

Tomar la Decisión Correcta para su Objetivo

Adoptar la IA para la CVD-ME es una decisión estratégica que depende de sus objetivos principales.

- Si su enfoque principal es la Investigación y Desarrollo: La IA acelera drásticamente el descubrimiento de nuevas propiedades de materiales y ventanas de proceso, permitiéndole innovar más rápido.

- Si su enfoque principal es la Fabricación de Alto Volumen: La IA es una herramienta poderosa para mejorar la estabilidad del proceso, aumentar el rendimiento y reducir los costos operativos.

- Si su enfoque principal es la Solución de Problemas de Procesos: Un modelo de IA puede diagnosticar rápidamente las desviaciones del proceso y sugerir acciones correctivas, minimizando el tiempo de inactividad y la chatarra.

En última instancia, la integración de la IA le permite ir más allá de la ingeniería basada en la intuición hacia un enfoque más preciso, predecible y basado en datos para la deposición de películas delgadas.

Tabla Resumen:

| Aspecto | Aplicación de la IA en CVD-ME |

|---|---|

| Optimización del Proceso | Predice los efectos de parámetros como la temperatura y la presión en las propiedades de la película. |

| Ganancias de Eficiencia | Reduce los experimentos de prueba y error, ahorrando tiempo y costos. |

| Beneficios Clave | Desarrollo de recetas más rápido, mayor rendimiento y mejor calidad de película. |

| Aplicaciones | Semiconductores, células solares, fotónica y recubrimientos ópticos. |

¿Listo para elevar sus procesos de CVD-ME con soluciones impulsadas por IA? KINTEK aprovecha una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura, incluidos nuestros Sistemas especializados de CVD/CVD-ME. Nuestra sólida capacidad de personalización profunda garantiza que podemos satisfacer con precisión sus requisitos experimentales únicos, ayudándole a automatizar el control de procesos, optimizar la deposición de películas delgadas y acelerar la innovación. Contáctenos hoy para analizar cómo podemos apoyar sus objetivos en investigación, fabricación o solución de problemas de procesos.

Guía Visual

Productos relacionados

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿En qué se diferencia la deposición química de vapor (CVD) de la PVD? Diferencias clave en los métodos de recubrimiento de película delgada

- ¿Cómo se deposita el dióxido de silicio a partir de tetraetilortosilicato (TEOS) en PECVD? Logre películas de SiO2 de baja temperatura y alta calidad

- ¿Cuáles son las desventajas de la CVD en comparación con la PECVD? Limitaciones clave para su laboratorio

- ¿Qué es el calentamiento por resistencia y cómo se clasifica? Descubra el mejor método para sus necesidades térmicas

- ¿Qué parámetros controlan la calidad de las películas depositadas por PECVD? Variables clave para propiedades de película superiores