En esencia, la personalización de la cámara permite que un horno de vacío sea diseñado con precisión para una tarea específica, impactando directamente en la calidad del producto final, la eficiencia operativa y la durabilidad a largo plazo. Va más allá del enfoque de "talla única" al adaptar el entorno interno del horno a los requisitos exactos de los materiales que se procesan, desde la prevención de la contaminación hasta la optimización del uso de energía.

El beneficio principal de la personalización de la cámara no consiste en añadir características, sino en lograr el control del proceso. Transforma el horno de una herramienta de calentamiento genérica a un instrumento de precisión diseñado para garantizar la integridad del material, reducir los costos operativos y maximizar el rendimiento para aplicaciones específicas de alto valor.

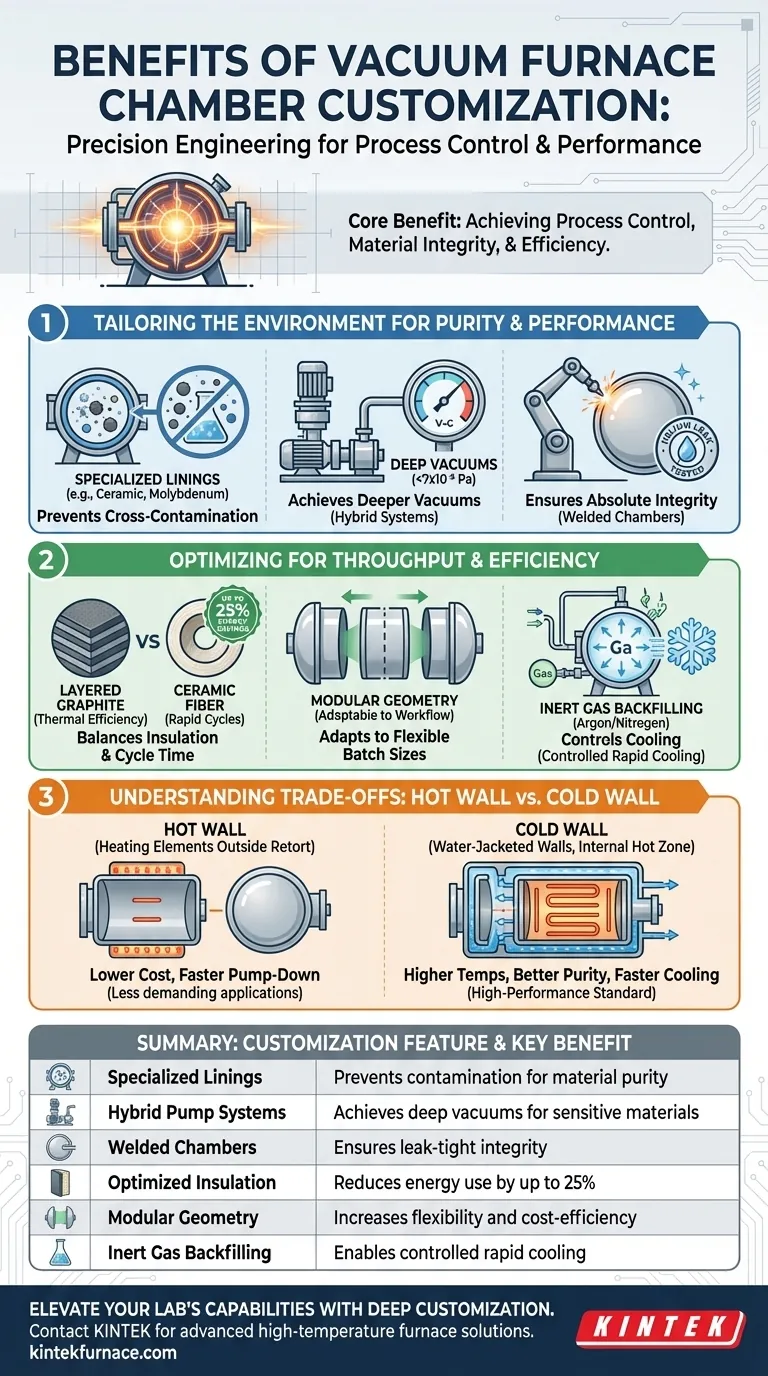

Adaptación del Entorno para la Pureza y el Rendimiento

La función principal de un horno de vacío es crear un entorno controlado y libre de contaminantes. La personalización garantiza que este entorno coincida perfectamente con el proceso.

Prevención de la Contaminación Cruzada con Revestimientos Especializados

Diferentes procesos dejan diferentes residuos. El uso de revestimientos específicos para materiales, como fibra cerámica o metales refractarios (como molibdeno o tungsteno), evita que elementos de un lote contaminen el siguiente.

Esto es fundamental al cambiar entre materiales, ya que incluso el desgasificación microscópica de una ejecución anterior puede comprometer la integridad de las aleaciones de alto rendimiento o la electrónica sensible.

Lograr Vacíos Más Profundos con Sistemas de Bombeo Híbridos

Las bombas de vacío estándar pueden no ser suficientes para materiales extremadamente sensibles a la oxidación.

Un horno personalizado puede integrar un sistema de bombeo híbrido, que combina bombas mecánicas, de difusión y turbomoleculares. Esto permite que el sistema alcance niveles de vacío mucho más profundos, hasta 7×10⁻⁴ Pa o inferiores, lo cual es esencial para procesar superaleaciones y cerámicas avanzadas.

Garantizar la Integridad Absoluta con Cámaras Soldadas

Incluso una fuga minúscula puede arruinar un lote de alto valor. La personalización a menudo implica el uso de cámaras de acero inoxidable soldadas en lugar de selladas mecánicamente.

Estas cámaras se validan mediante pruebas rigurosas de fuga de helio para garantizar una integridad estanca, proporcionando el entorno más puro posible para el proceso de tratamiento térmico.

Optimización para el Rendimiento y la Eficiencia

Más allá de la pureza, la personalización impacta directamente en la economía operativa del horno, desde los costos de energía hasta los tiempos de ciclo.

Equilibrio entre Aislamiento y Tiempo de Ciclo

La elección del aislamiento es un acto de equilibrio crítico. El fieltro de grafito en capas ofrece una excelente eficiencia térmica a altas temperaturas, mientras que la fibra cerámica puede ser mejor para ciclos rápidos de calentamiento y enfriamiento.

Optimizar el paquete de aislamiento puede reducir el consumo de energía hasta en un 25% y acortar significativamente los tiempos de ciclo, aumentando el rendimiento general del horno.

Adaptación a su Flujo de Trabajo con Geometría Modular

Una cámara de horno con un tamaño fijo puede ser ineficiente. La geometría modular y escalable permite adaptar el volumen interno a diferentes tamaños de lote.

Esto asegura que no esté desperdiciando energía y tiempo calentando un espacio vacío innecesariamente grande, haciendo las operaciones más flexibles y rentables.

Control del Enfriamiento con Relleno de Gas Inerte

La fase de enfriamiento es tan importante como la fase de calentamiento. Los sistemas personalizados permiten un relleno preciso de gas inerte con argón o nitrógeno.

Esto proporciona un enfriamiento rápido y controlado sin introducir elementos reactivos como el oxígeno, lo cual es vital para lograr microestructuras y propiedades específicas del material.

Comprender las Compensaciones: Pared Caliente vs. Pared Fría

No todos los diseños de horno son iguales. La elección entre una cámara de pared caliente y pared fría implica consideraciones distintas de costo y rendimiento.

El Caso de los Hornos de Pared Caliente

Los diseños de pared caliente, donde los elementos calefactores están fuera de la retorta de vacío, son generalmente menos costosos de fabricar.

El volumen de vacío interno suele ser más pequeño, lo que permite tiempos de bombeo más rápidos con bombas más pequeñas y menos costosas. Este diseño a menudo es adecuado para aplicaciones menos exigentes y de menor temperatura.

El Dominio de los Hornos de Pared Fría

La mayoría de los hornos de vacío industriales de alto rendimiento utilizan un diseño de pared fría. Las paredes de la cámara están refrigeradas por agua para mantenerse frías mientras el calor se contiene dentro de una "zona caliente" interna.

Este diseño permite temperaturas más altas, mejor pureza del vacío y velocidades de enfriamiento más rápidas, lo que lo convierte en el estándar para aplicaciones críticas en la industria aeroespacial, médica y de fabricación de electrónica.

Tomar la Decisión Correcta para su Objetivo

La decisión de invertir en personalización depende completamente de los requisitos de su proceso y de los materiales.

- Si su enfoque principal es la pureza y el rendimiento del material: Priorice revestimientos especializados, sistemas de bombeo híbridos para vacíos profundos y una cámara soldada y probada contra fugas.

- Si su enfoque principal es la eficiencia operativa y el costo: Concéntrese en el aislamiento optimizado para el ahorro de energía y una geometría de cámara modular para la flexibilidad de producción.

- Si está procesando materiales muy sensibles o diversos: Es necesaria una solución totalmente personalizada que combine el control de la contaminación con la eficiencia térmica para garantizar una calidad constante y prevenir fallos costosos.

En última instancia, la personalización de la cámara transforma un horno de vacío de una herramienta genérica a un instrumento de precisión diseñado para su éxito específico.

Tabla Resumen:

| Característica de Personalización | Beneficio Clave |

|---|---|

| Revestimientos Especializados | Evita la contaminación para la pureza del material |

| Sistemas de Bombeo Híbridos | Logra vacíos profundos para materiales sensibles |

| Cámaras Soldadas | Garantiza la integridad estanca |

| Aislamiento Optimizado | Reduce el uso de energía hasta en un 25% |

| Geometría Modular | Aumenta la flexibilidad y la eficiencia de costos |

| Relleno de Gas Inerte | Permite un enfriamiento rápido y controlado |

¿Listo para transformar las capacidades de su laboratorio con un horno de vacío personalizado? Aprovechando una I+D excepcional y la fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, de tubo, rotatorios, hornos de vacío y con atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos. Logre una pureza de material superior, eficiencia operativa y durabilidad a largo plazo: contáctenos hoy para discutir sus necesidades específicas y elevar sus procesos.

Guía Visual

Productos relacionados

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de tratamiento térmico al vacío de molibdeno

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

La gente también pregunta

- ¿Cuál es el mecanismo de un horno de sinterización al vacío para AlCoCrFeNi2.1 + Y2O3? Optimice su procesamiento de aleaciones de alta entropía

- ¿Cómo facilita la aplicación de presión en un horno de prensa en caliente al vacío el sinterizado de composites de cobre? Optimizar la Densidad

- ¿Cuáles son las ventajas de un horno de sinterización por prensado en caliente al vacío para compuestos de cobre y tierras raras? Densidad y pureza

- ¿Cuál es la función de un horno de sinterización al vacío en los recubrimientos CoNiCrAlY rociados en frío? Reparación de microestructuras

- ¿Cuál es la función de un horno de sinterización al vacío en el proceso SAGBD? Optimizar la Coercitividad Magnética y el Rendimiento