En el corazón de la nanotecnología moderna, la Deposición Química de Vapor (CVD) es el proceso fundamental para fabricar materiales pioneros. Se aplica para cultivar estructuras como grafeno, nanotubos de carbono y películas delgadas especializadas con precisión a nivel atómico, permitiendo soluciones electrónicas, ópticas y energéticas de próxima generación.

El verdadero significado de la CVD no son solo los materiales que crea, sino su capacidad inigualable para controlar sus propiedades fundamentales. Al gestionar con precisión una reacción química, la CVD permite a ingenieros y científicos dictar el grosor, la pureza y la estructura cristalina de un material, construyendo efectivamente materiales avanzados desde cero.

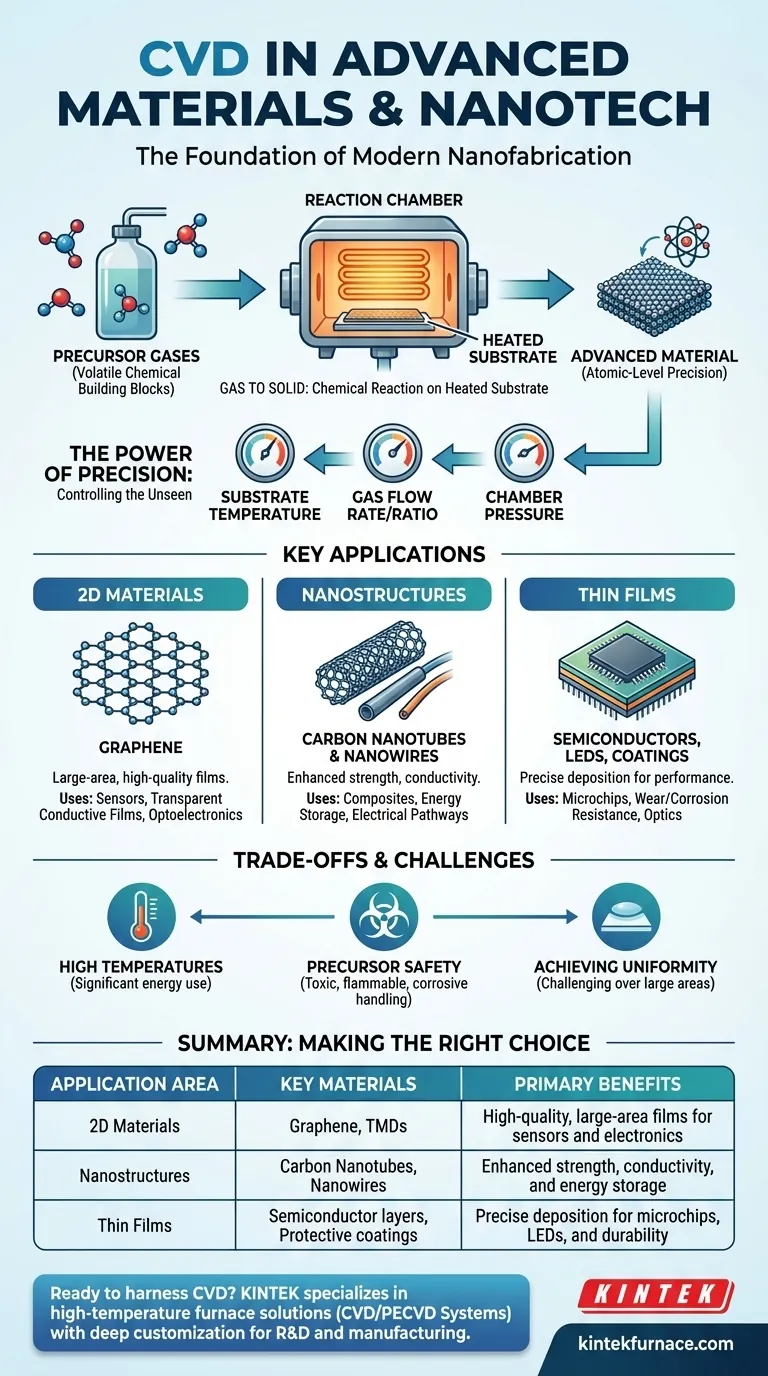

La base: cómo la CVD construye materiales átomo por átomo

En esencia, la CVD es un concepto engañosamente simple que permite una complejidad increíble. Es un proceso de adición, no de sustracción, lo que lo convierte en la piedra angular de la nanofabricación "de abajo hacia arriba" (bottom-up).

De gas a sólido: el principio central

La CVD funciona introduciendo uno o más gases precursores volátiles en una cámara de reacción. Cuando estos gases entran en contacto con un sustrato calentado (un material base como una oblea de silicio), reaccionan o se descomponen, depositando una película delgada y sólida sobre la superficie del sustrato.

El término "vapor" en el nombre se refiere al estado gaseoso de los precursores, que son los bloques de construcción químicos para el material final.

El poder de la precisión: controlando lo invisible

El poder transformador de la CVD radica en su control preciso sobre el entorno de crecimiento. Al manipular parámetros clave, podemos influir directamente en las propiedades del material depositado.

Las variables de control clave incluyen la temperatura del sustrato, el flujo y la proporción de los gases precursores y la presión de la cámara. Este control permite la creación de materiales con características específicas y deseadas, desde capas de un solo átomo de espesor hasta complejas estructuras cristalinas.

Aplicaciones clave en nanotecnología y materiales avanzados

La precisión de la CVD la convierte en el método preferido para crear materiales cuyas propiedades se definen a escala nanométrica.

Elaboración de materiales 2D: grafeno y más allá

La CVD es el método líder para producir grafeno de alta calidad y gran área, una lámina de carbono de solo un átomo de espesor. Este proceso permite la creación de películas conductoras transparentes, sensores avanzados y componentes electrónicos de próxima generación.

Los mismos principios se aplican a otros materiales 2D, como los dicalcogenuros de metales de transición (TMDs), que son críticos para la innovación en optoelectrónica y computación cuántica.

Construcción de nanoestructuras: nanotubos de carbono y nanocables

Los hornos de CVD se utilizan para cultivar matrices de nanotubos de carbono (CNT) y nanocables. Al controlar la colocación del catalizador y las condiciones del proceso, los ingenieros pueden dictar la longitud, el diámetro y la densidad de estas estructuras.

Estos nanomateriales se utilizan para crear compuestos de alta resistencia y ligeros, vías eléctricas altamente conductoras y dispositivos avanzados de almacenamiento de energía.

Ingeniería de películas delgadas para electrónica y óptica

En la industria de los semiconductores, la CVD es una herramienta indispensable para depositar las múltiples capas de película delgada que componen un microchip. También se utiliza para crear las capas activas en LEDs y diodos láser.

Más allá de la electrónica, la CVD se utiliza para aplicar recubrimientos protectores ultraduros en herramientas y componentes, aumentando drásticamente su resistencia al desgaste y la corrosión.

Comprensión de las compensaciones y los desafíos

Aunque increíblemente potente, la CVD no está exenta de complejidades y limitaciones. Reconocerlas es clave para una implementación exitosa.

La necesidad de altas temperaturas

Muchos procesos de CVD requieren temperaturas muy altas, a menudo superiores a los 800 °C. Este calor elevado consume una cantidad significativa de energía y limita los tipos de sustratos que se pueden utilizar sin que se derritan o degraden.

Química de precursores y seguridad

Los gases precursores utilizados en la CVD pueden ser altamente tóxicos, inflamables o corrosivos. El manejo de estos materiales requiere sistemas y protocolos de seguridad sofisticados, lo que añade complejidad y coste al proceso.

Lograr uniformidad a escala

Depositar una película perfectamente uniforme, especialmente en áreas grandes como una oblea de silicio de 300 mm, es un gran desafío de ingeniería. Ligeras variaciones en la temperatura o el flujo de gas pueden provocar defectos que afectan el rendimiento del dispositivo y el rendimiento.

Tomar la decisión correcta para su objetivo

La decisión de utilizar CVD depende enteramente de las propiedades del material que se necesite lograr.

- Si su enfoque principal es la investigación fundamental sobre materiales novedosos: La CVD ofrece un control inigualable sobre la síntesis, lo que le permite explorar nuevas propiedades de los materiales con precisión a nivel atómico.

- Si su enfoque principal es la fabricación de productos electrónicos escalables: La CVD es un proceso estándar de la industria, pero debe invertir en sistemas que puedan gestionar la uniformidad, la pureza y el rendimiento para garantizar un alto rendimiento.

- Si su enfoque principal es la creación de compuestos o recubrimientos avanzados: La capacidad de la CVD para cultivar materiales como nanotubos de carbono y depositar películas ultraduras proporciona una clara ventaja de rendimiento.

En última instancia, dominar la CVD es dominar el arte de construir materiales funcionales a partir de sus componentes químicos más fundamentales.

Tabla de resumen:

| Área de aplicación | Materiales clave producidos | Beneficios principales |

|---|---|---|

| Materiales 2D | Grafeno, TMDs | Películas de alta calidad y gran área para sensores y electrónica |

| Nanoestructuras | Nanotubos de carbono, Nanocables | Mayor resistencia, conductividad y almacenamiento de energía |

| Películas delgadas | Capas de semiconductores, Recubrimientos protectores | Deposición precisa para microchips, LEDs y durabilidad |

¿Listo para aprovechar el poder de la CVD para sus proyectos de materiales avanzados? KINTEK se especializa en soluciones de hornos de alta temperatura, incluidos sistemas CVD/PECVD, con profunda personalización para satisfacer sus necesidades experimentales únicas. Nuestra experiencia en I+D y fabricación interna garantiza resultados precisos y fiables para laboratorios en los sectores de electrónica, óptica y energía. Contáctenos hoy para discutir cómo podemos elevar sus innovaciones en nanotecnología.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

La gente también pregunta

- ¿Qué es la aplicación de deposición química de vapor asistida por plasma? Habilite películas delgadas de alto rendimiento a temperaturas más bajas

- ¿Qué papel juega el PECVD en los recubrimientos ópticos? Esencial para la deposición de películas de alta precisión a baja temperatura

- ¿Cuáles son los componentes principales de un sistema PECVD? Desbloqueando la deposición de películas delgadas a baja temperatura

- ¿Cuál es el segundo beneficio de la deposición dentro de una descarga en PECVD? Mejorar la calidad de la película mediante el bombardeo iónico

- ¿Cómo funciona el CVD asistido por plasma? Logre la deposición de películas delgadas de alta calidad a baja temperatura