En aplicaciones ópticas, la Deposición Química de Vapor Potenciada por Plasma (PECVD) es un proceso fundamental utilizado para depositar películas delgadas y altamente diseñadas sobre superficies como lentes, espejos y semiconductores. Estas películas están diseñadas con composiciones y espesores específicos para controlar con precisión cómo se refleja, transmite o absorbe la luz, mejorando así el rendimiento y la durabilidad del componente óptico.

El verdadero valor de la PECVD en óptica no reside solo en su capacidad para depositar un recubrimiento, sino en su funcionamiento a baja temperatura y su control preciso sobre los parámetros del plasma. Esto permite el ajuste meticuloso del índice de refracción de una película, que es la propiedad fundamental necesaria para crear efectos ópticos sofisticados.

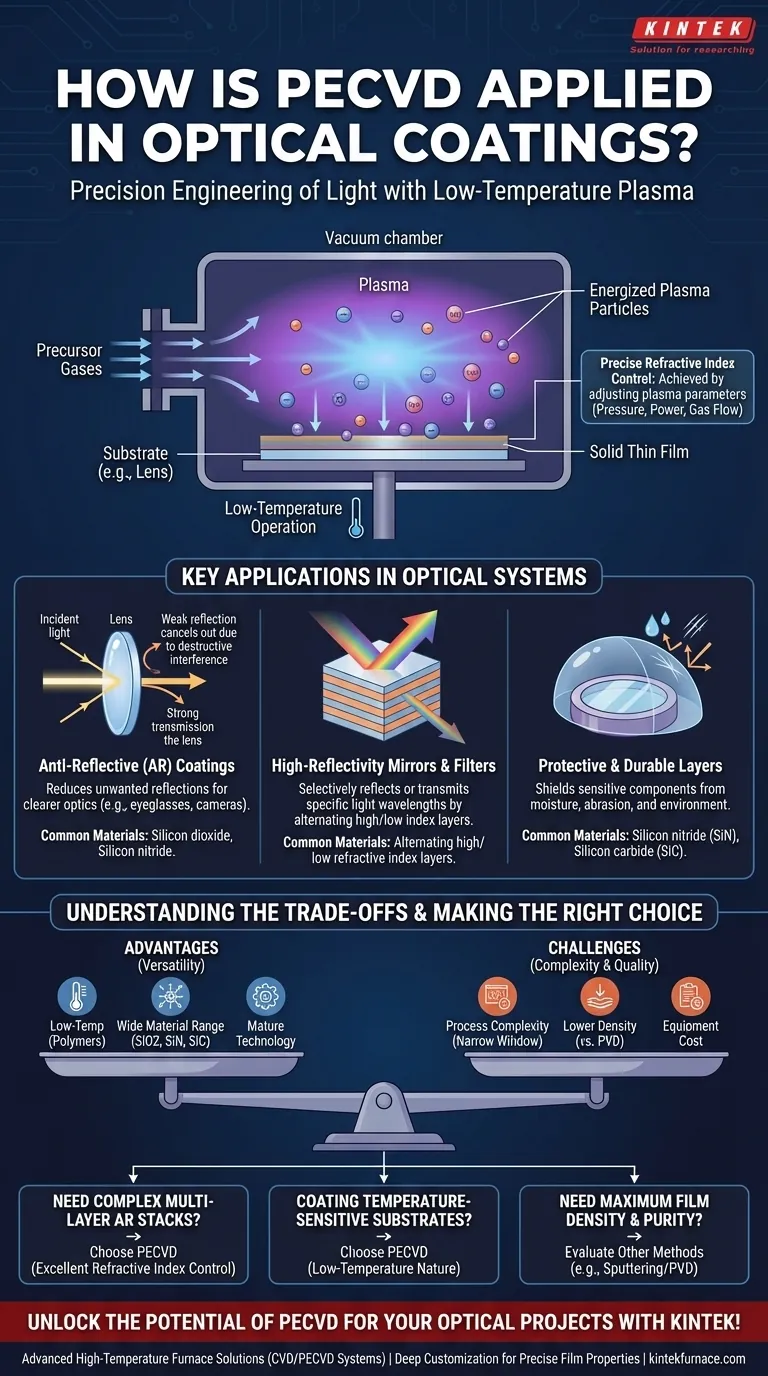

El Principio Central: Ingeniería de la Luz con Plasma

La PECVD manipula gases a nivel molecular para construir una película sólida con propiedades ópticas específicas. El uso del plasma es lo que hace que este proceso sea excepcionalmente adecuado para una amplia gama de componentes ópticos.

De Gas a Película Sólida

En un proceso de PECVD, se introducen gases precursores en una cámara de vacío. Luego se aplica un campo eléctrico para encender el gas en un plasma, un estado de la materia que contiene iones y radicales reactivos. Estas partículas energizadas reaccionan y se condensan en la superficie del sustrato, construyendo una película delgada y sólida capa por capa.

La Ventaja de la Baja Temperatura

A diferencia de la Deposición Química de Vapor (CVD) tradicional, que requiere calor muy alto, la PECVD utiliza la energía del plasma, no la alta temperatura, para impulsar las reacciones químicas. Esto la hace ideal para recubrir sustratos sensibles a la temperatura, como polímeros o dispositivos electrónicos previamente fabricados, sin causarles daños.

Adaptación del Índice de Refracción

El objetivo principal en el recubrimiento óptico es controlar el índice de refracción. Ajustando con precisión los parámetros del plasma —como la presión, las tasas de flujo de gas y la potencia— los ingenieros pueden modificar la composición química y la densidad de la película que se deposita. Esto ajusta directamente su índice de refracción, permitiendo el diseño de estructuras ópticas complejas.

Aplicaciones Clave en Sistemas Ópticos

El control preciso de la PECVD permite la creación de una variedad de recubrimientos funcionales que son esenciales en la óptica y la fotónica modernas.

Recubrimientos Antirreflectantes (AR)

Quizás la aplicación más común, los recubrimientos AR reducen los reflejos no deseados de superficies como lentes de gafas y ópticas de cámaras. Esto se logra depositando una o más capas con índices de refracción y espesores cuidadosamente seleccionados que provocan que las ondas de luz reflejadas interfieran destructivamente.

Espejos y Filtros de Alta Reflectividad

Al alternar capas de materiales con índices de refracción altos y bajos, la PECVD puede crear espejos altamente reflectantes para longitudes de onda de luz específicas. Este mismo principio se utiliza para producir filtros ópticos que transmiten selectivamente ciertos colores mientras reflejan otros, utilizados en dispositivos que van desde gafas de sol hasta fotómetros avanzados.

Capas Protectoras y Duraderas

La PECVD se utiliza para depositar películas duras y transparentes como el nitruro de silicio ($\text{SiN}$) y el carburo de silicio ($\text{SiC}$). Estos recubrimientos sirven como capas de pasivación o protección que blindan los componentes ópticos sensibles contra la humedad, la abrasión y el daño ambiental, aumentando significativamente su vida útil.

Comprender las Compensaciones

Aunque potente, la PECVD es una opción con compensaciones específicas que deben considerarse frente a otras técnicas de deposición.

Calidad de la Película frente a Otros Métodos

Las películas de PECVD, debido a la menor temperatura de proceso y la química del plasma, a veces pueden tener menor densidad o mayor contenido de hidrógeno en comparación con las películas depositadas por métodos de temperatura más alta o la deposición física de vapor (PVD). Para aplicaciones que exigen la más alta pureza o densidad de película, otros métodos pueden ser más adecuados.

La Ventaja de la Versatilidad

La amplia gama de materiales que se pueden depositar —incluidos el dióxido de silicio, el nitruro de silicio y el silicio amorfo— hace que la PECVD sea increíblemente versátil. Su uso se extiende mucho más allá de la óptica hacia semiconductores, células solares y LED, lo que significa que la tecnología está madura y bien entendida.

Complejidad del Proceso

Lograr un índice de refracción y uniformidad de película específicos requiere un control meticuloso de numerosas variables. La ventana de proceso puede ser estrecha, exigiendo equipos sofisticados y experiencia en procesos para mantener la consistencia y la repetibilidad, especialmente en la fabricación de alto volumen.

Tomar la Decisión Correcta para su Proyecto

La selección de PECVD depende enteramente de los requisitos específicos de su componente y su función prevista.

- Si su enfoque principal es crear recubrimientos antirreflectantes multicapa: La PECVD ofrece el excelente control del índice de refracción necesario para construir pilas ópticas complejas.

- Si su enfoque principal es recubrir sustratos sensibles a la temperatura, como los polímeros: La naturaleza de baja temperatura de la PECVD la convierte en una de las mejores y, a veces, la única opción viable.

- Si su enfoque principal es lograr la máxima densidad y pureza de la película para un rendimiento extremo: Debe evaluar si la pulverización catódica (sputtering) u otros métodos PVD podrían servir mejor a sus requisitos específicos, a pesar de sus propias compensaciones.

En última instancia, la PECVD es una herramienta versátil e indispensable para diseñar la interacción entre la luz y la materia.

Tabla Resumen:

| Aplicación | Beneficio Clave | Materiales Comunes |

|---|---|---|

| Recubrimientos Antirreflectantes | Reduce reflejos mediante interferencia destructiva | Dióxido de silicio, nitruro de silicio |

| Espejos/Filtros de Alta Reflectividad | Refleja/transmite selectivamente longitudes de onda específicas | Capas alternas de índice de refracción alto/bajo |

| Capas Protectoras | Protege contra humedad, abrasión y daños | Nitruro de silicio ($\text{SiN}$), carburo de silicio ($\text{SiC}$) |

¡Desbloquee el potencial de la PECVD para sus proyectos ópticos con KINTEK! Aprovechando la excepcional I+D y la fabricación interna, proporcionamos soluciones avanzadas de hornos de alta temperatura como Sistemas CVD/PECVD, adaptadas a sus necesidades únicas. Ya sea que esté desarrollando recubrimientos antirreflectantes, espejos duraderos o capas protectoras para sustratos sensibles a la temperatura, nuestras profundas capacidades de personalización garantizan un control preciso sobre las propiedades de la película. ¡Contáctenos hoy para discutir cómo nuestra experiencia puede mejorar el rendimiento y la eficiencia de su recubrimiento óptico!

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

La gente también pregunta

- ¿Qué es el equipo PECVD? Una guía para la deposición de películas delgadas a baja temperatura

- ¿Cómo se utiliza el dióxido de silicio (SiO2) en las aplicaciones de PECVD? Funciones clave en la microfabricación

- ¿Qué gases se utilizan en el sistema PECVD? Optimice la deposición de películas delgadas con una selección precisa de gases

- ¿Qué es la deposición química de vapor asistida por plasma (PECVD) y en qué se diferencia de la CVD tradicional? Descubra la deposición de películas delgadas a baja temperatura

- ¿Cómo funciona el CVD asistido por plasma? Logre la deposición de películas delgadas de alta calidad a baja temperatura