Para depositar un recubrimiento duro mediante PECVD, los gases precursores se introducen en una cámara de baja presión donde un campo eléctrico los enciende en un plasma. Este plasma descompone químicamente los gases en fragmentos reactivos, que luego se depositan en la superficie de un componente como una película densa, dura y resistente al desgaste, como el nitruro de silicio. Todo el proceso ocurre a una temperatura relativamente baja, preservando la integridad del material subyacente.

El valor central del PECVD para los recubrimientos duros reside en su uso de la energía del plasma, en lugar del calor elevado, para impulsar las reacciones químicas. Esto permite la formación de superficies altamente duraderas en materiales sensibles a la temperatura que se dañarían o deformarían por los métodos de deposición convencionales de alta temperatura.

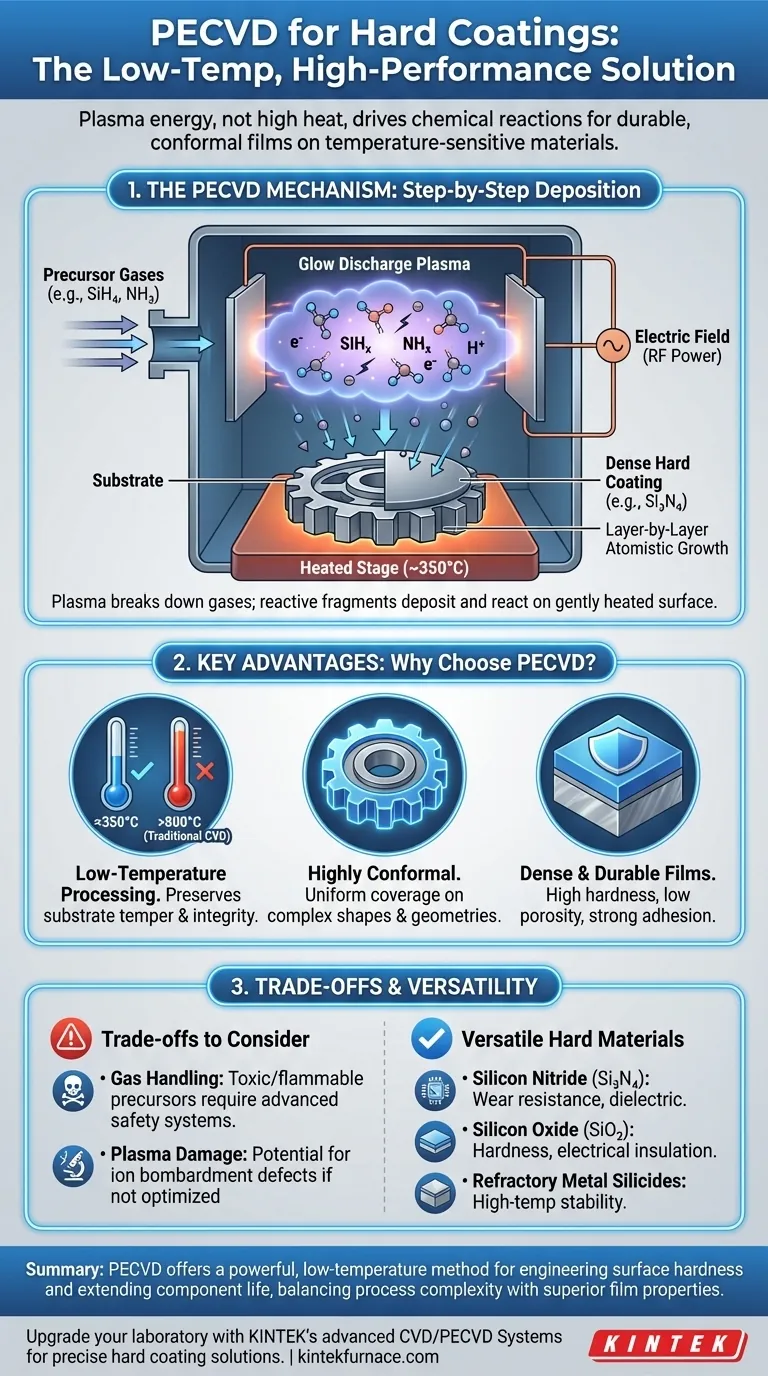

El Mecanismo PECVD para Recubrimientos Duros

PECVD, o Deposición Química de Vapor Asistida por Plasma, es un proceso que construye una película sólida átomo por átomo a partir de un estado gaseoso. Para los recubrimientos duros, el objetivo es crear una capa que sea significativamente más dura y más resistente al desgaste que el propio material sustrato.

Creación del Entorno de Plasma

El proceso comienza dentro de una cámara de vacío que contiene el componente a recubrir, el cual se coloca sobre un electrodo. Los gases precursores, que contienen los bloques de construcción atómicos del recubrimiento final, se introducen en la cámara a un caudal controlado.

Energización de los Precursores con Plasma

Se aplica un potente campo eléctrico entre los electrodos, lo que provoca que el gas a baja presión se descomponga y forme un plasma de descarga luminiscente. Este plasma es un estado de la materia altamente energético que contiene iones, electrones y especies de radicales neutros. Es esta energía —no el calor extremo— la que rompe los enlaces químicos de los gases precursores.

Por ejemplo, para depositar un recubrimiento duro de nitruro de silicio (Si₃N₄), se utilizan gases como el silano (SiH₄) y el amoníaco (NH₃). El plasma los divide en fragmentos de SiHₓ y NHₓ altamente reactivos.

Reacción Superficial y Crecimiento de la Película

Estos fragmentos reactivos bombardean la superficie del componente. El componente en sí se calienta suavemente (típicamente alrededor de 350°C) para proporcionar la energía térmica justa para promover la movilidad superficial y las reacciones químicas. Los fragmentos reaccionan en la superficie para formar una película de recubrimiento duro estable, densa y sólida.

La película crece capa por capa, dando como resultado un recubrimiento altamente uniforme y conforme que puede variar desde nanómetros hasta micrómetros de espesor, dependiendo de los requisitos de la aplicación.

Ventajas Clave del Proceso PECVD

Los ingenieros eligen PECVD por razones específicas cuando otros métodos no son suficientes. Los beneficios están directamente relacionados con el uso de plasma en lugar de energía térmica elevada.

Procesamiento a Baja Temperatura

Esta es la ventaja más significativa. La Deposición Química de Vapor (CVD) tradicional a menudo requiere temperaturas superiores a 800°C. PECVD logra resultados similares o mejores alrededor de los 350°C. Esto hace posible recubrir aceros tratados térmicamente, aleaciones de aluminio y otros materiales que perderían sus propiedades fundamentales de volumen (como el temple o la dureza) a altas temperaturas.

Películas Uniformes y de Alta Calidad

El proceso impulsado por plasma produce películas increíblemente densas, con baja porosidad y una fuerte adhesión al sustrato. Debido a que las especies de gas reactivo llenan la cámara, la deposición es altamente conforme, lo que significa que puede recubrir uniformemente formas y geometrías complejas sin adelgazarse en los bordes afilados.

Versatilidad en Materiales Duros

PECVD puede utilizarse para depositar una variedad de recubrimientos cerámicos duros cambiando los gases precursores. Los materiales comunes incluyen:

- Nitruro de Silicio (Si₃N₄): Excelente para la resistencia al desgaste y como dieléctrico.

- Óxido de Silicio (SiO₂): Proporciona dureza y aislamiento eléctrico.

- Siliciuros de Metales Refractarios: Ofrecen estabilidad a alta temperatura y dureza.

Esta versatilidad permite adaptar las propiedades del recubrimiento a demandas operativas específicas, como las de las herramientas de corte o los componentes de motores automotrices.

Comprender las Compensaciones

Aunque es potente, PECVD no es una solución universal. Una comprensión clara de sus limitaciones es crucial para una implementación exitosa.

Manejo de Gases Precursores

Los gases utilizados en PECVD, como el silano, son a menudo tóxicos, inflamables o pirofóricos (se inflaman espontáneamente en el aire). Esto requiere sistemas de seguridad sofisticados, equipos de manejo de gases e infraestructura de instalaciones, lo que puede aumentar el coste y la complejidad iniciales.

Distinción de Otras Aplicaciones

La misma tecnología fundamental PECVD se utiliza para una amplia gama de aplicaciones más allá de los recubrimientos duros, sobre todo para crear recubrimientos ópticos (como capas antirreflectantes) y en la fabricación de semiconductores. La diferencia clave es la elección de los precursores y el control preciso de los parámetros del plasma (presión, potencia, flujo de gas) para lograr un índice de refracción o una propiedad eléctrica deseada en lugar de la dureza máxima.

Potencial de Daño Inducido por Plasma

Aunque el proceso es a baja temperatura, el bombardeo por iones energéticos del plasma puede, si no se controla cuidadosamente, introducir tensión o defectos microscópicos en la película o en la superficie del sustrato. Optimizar los parámetros del proceso es fundamental para equilibrar la velocidad de deposición con la calidad de la película y minimizar este efecto.

Tomar la Decisión Correcta para Su Objetivo

Seleccionar una tecnología de recubrimiento requiere hacer coincidir sus capacidades con su objetivo específico.

- Si su enfoque principal es recubrir piezas tratadas térmicamente o sensibles a la temperatura: PECVD es una opción ideal debido a su baja temperatura de procesamiento, que protege las propiedades del material del sustrato.

- Si su enfoque principal es lograr un recubrimiento denso y conforme en una forma compleja: La naturaleza basada en plasma de PECVD garantiza una cobertura excelente y uniforme que es difícil de lograr con métodos de línea de visión.

- Si su enfoque principal es depositar una cerámica específica como el nitruro de silicio: PECVD proporciona un control preciso sobre la composición de la película simplemente ajustando la proporción y el tipo de gases precursores.

En última instancia, PECVD proporciona un método potente y a baja temperatura para diseñar la dureza superficial y extender la vida útil funcional de los componentes críticos.

Tabla de Resumen:

| Aspecto | Detalles |

|---|---|

| Proceso | Deposición química de vapor asistida por plasma utilizando gases precursores en una cámara de baja presión |

| Característica Clave | El funcionamiento a baja temperatura (~350°C) preserva la integridad del sustrato |

| Recubrimientos Comunes | Nitruro de silicio (Si₃N₄), óxido de silicio (SiO₂), siliciuros de metales refractarios |

| Ventajas | Películas uniformes y conformes; alta densidad; fuerte adhesión; versatilidad para formas complejas |

| Limitaciones | Requiere el manejo de gases tóxicos; potencial de daño inducido por plasma si no se optimiza |

¡Mejore su laboratorio con las soluciones avanzadas de hornos de alta temperatura de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios equipos fiables como Hornos Mufla, de Tubo, Rotatorios, de Vacío y de Atmósfera, y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza soluciones precisas para sus necesidades experimentales únicas, como la optimización de procesos PECVD para recubrimientos duros. ¡Contáctenos hoy para mejorar su investigación y lograr resultados superiores!

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

La gente también pregunta

- ¿Qué gases se utilizan en el sistema PECVD? Optimice la deposición de películas delgadas con una selección precisa de gases

- ¿Cómo funciona la deposición de vapor por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Cuál es el segundo beneficio de la deposición dentro de una descarga en PECVD? Mejorar la calidad de la película mediante el bombardeo iónico

- ¿Cuáles son los componentes principales de un sistema PECVD? Desbloqueando la deposición de películas delgadas a baja temperatura

- ¿Qué es el equipo PECVD? Una guía para la deposición de películas delgadas a baja temperatura