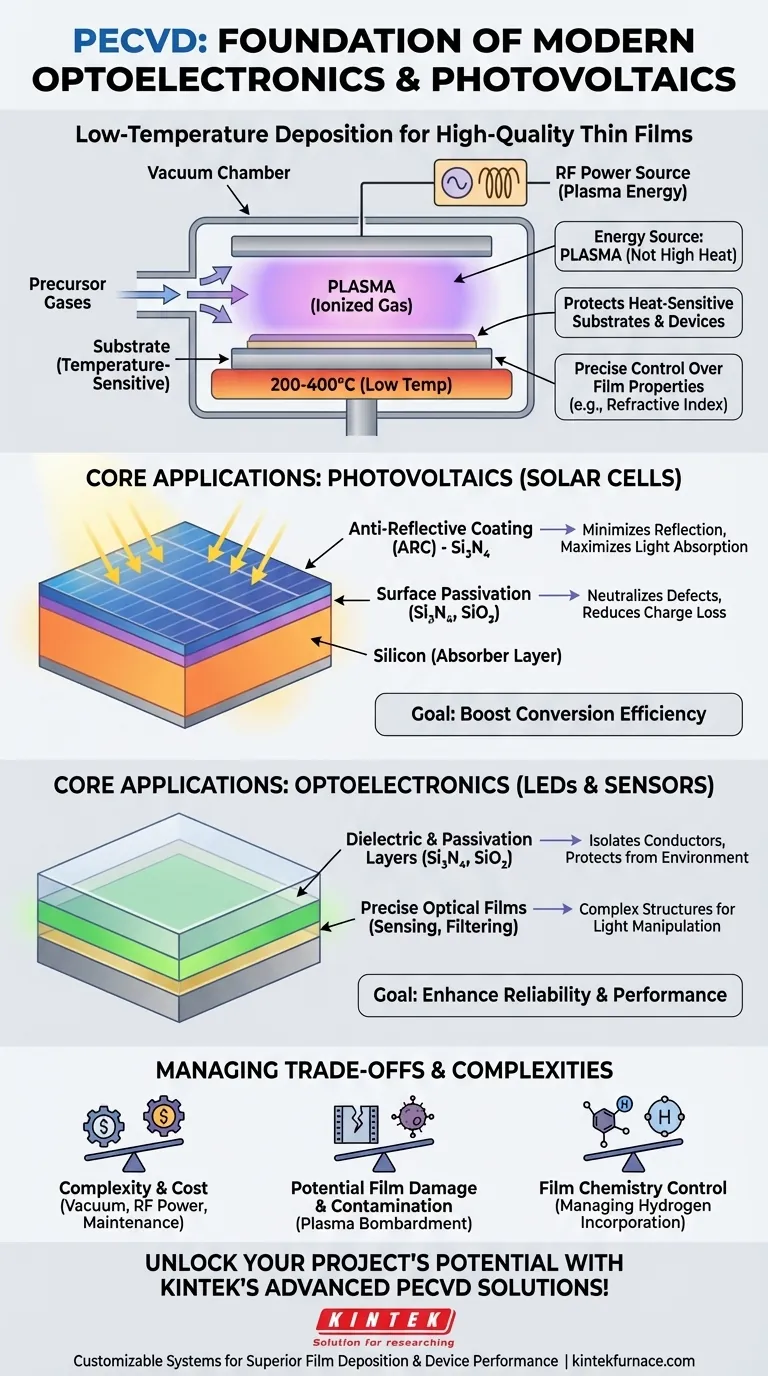

En esencia, la Deposición Química de Vapor Asistida por Plasma (PECVD) es un proceso de fabricación fundamental para la optoelectrónica y la fotovoltaica modernas. Permite la deposición de películas delgadas de alta calidad a bajas temperaturas, un requisito crítico para crear células solares eficientes y diodos emisores de luz (LED) fiables sin dañar los componentes sensibles al calor subyacentes.

El valor central de la PECVD es su capacidad para desacoplar la energía necesaria para una reacción química de la energía térmica. Al utilizar un plasma energizado en lugar de calor intenso, permite el crecimiento de películas densas, uniformes y funcionales sobre sustratos que de otro modo serían dañados o destruidos por métodos tradicionales de alta temperatura.

Por qué la PECVD es esencial para dispositivos avanzados

La clave de la importancia de la PECVD radica en su capacidad para superar una limitación fundamental de fabricación: la necesidad de materiales de alta calidad en sustratos sensibles a la temperatura.

La ventaja de la baja temperatura

La Deposición Química de Vapor (CVD) tradicional requiere temperaturas muy altas (a menudo >600°C) para proporcionar la energía térmica necesaria para que los gases precursores reaccionen y formen una película.

Estas temperaturas son destructivas para muchos componentes utilizados en fotovoltaica y optoelectrónica, como las uniones completadas de una célula solar de silicio o las delicadas estructuras de pozos cuánticos en un LED.

La PECVD resuelve esto utilizando un campo electromagnético para crear plasma, un gas ionizado. Este plasma proporciona la energía de activación para la reacción química, permitiendo que la deposición ocurra a temperaturas mucho más bajas (típicamente 200-400°C).

Control inigualable sobre las propiedades de la película

El entorno de plasma otorga a los ingenieros un control preciso sobre la película final. Al gestionar cuidadosamente los parámetros del proceso, como las tasas de flujo de gas, la presión y la potencia del plasma, pueden ajustar meticulosamente las propiedades finales del material.

Esto incluye el control del índice de refracción, la densidad, la composición química y la tensión de la película, todos ellos críticos para el rendimiento óptico y electrónico.

Aplicaciones principales en fotovoltaica (células solares)

En fotovoltaica, el objetivo es convertir tantos fotones como sea posible en electrones. La PECVD es fundamental para depositar capas que mejoran directamente esta eficiencia de conversión.

Recubrimientos antirreflectantes (ARC)

Una superficie de silicio desnuda refleja más del 30% de la luz solar entrante. Un recubrimiento antirreflectante es una capa transparente con un grosor e índice de refracción controlados con precisión que minimiza esta reflexión, permitiendo que más luz entre en la célula solar.

La PECVD es el estándar industrial para depositar películas de nitruro de silicio (Si₃N₄) para este propósito. El proceso permite un ajuste preciso del índice de refracción para maximizar la absorción de luz en todo el espectro solar.

Pasivación de superficies

Una fuente importante de pérdida de eficiencia en una célula solar es la "recombinación superficial", donde los portadores de carga (electrones y huecos) se pierden en la superficie del silicio antes de que puedan ser recolectados.

Una capa de pasivación es una película eléctricamente aislante que neutraliza estos defectos. La misma película de nitruro de silicio utilizada para ARC también proporciona una excelente pasivación superficial, cumpliendo una doble función crucial. **El dióxido de silicio (SiO₂) es otra película de pasivación común depositada mediante PECVD.

Aplicaciones principales en optoelectrónica (LED y sensores)

Los dispositivos optoelectrónicos como los LED y los sensores ópticos también dependen de estructuras complejas multicapa que son sensibles al calor.

Capas dieléctricas y de pasivación

Los LED requieren capas aislantes de alta calidad (dieléctricas) para aislar las diferentes partes conductoras del dispositivo y prevenir cortocircuitos. También necesitan capas de pasivación para proteger el material semiconductor sensible de la degradación ambiental, asegurando una fiabilidad a largo plazo y una salida de luz estable.

La capacidad de la PECVD para depositar películas densas y sin poros de Si₃N₄ y SiO₂ a bajas temperaturas es vital para fabricar LED robustos y duraderos.

Películas ópticas precisas

Para sensores ópticos, fotómetros y sistemas de almacenamiento de datos, la PECVD se utiliza para crear una amplia gama de recubrimientos ópticos. El control preciso sobre el índice de refracción permite la fabricación de filtros complejos, guías de onda y otras estructuras que manipulan la luz de maneras específicas.

Comprensión de las compensaciones

Aunque es potente, la PECVD no es una solución universal. Implica complejidades específicas que deben gestionarse.

Complejidad y coste

Los sistemas PECVD son inherentemente más complejos que los reactores CVD térmicos. Requieren cámaras de vacío, sistemas de manipulación de gases y fuentes de alimentación de radiofrecuencia (RF) o microondas sofisticadas para generar el plasma, lo que conlleva mayores costes de equipo y mantenimiento.

Potencial de daño y contaminación de la película

Aunque los iones en el plasma impulsan la reacción química, también pueden bombardear físicamente el sustrato. Si no se controla adecuadamente, esto puede introducir defectos o daños en la película en crecimiento o en el dispositivo subyacente. El proceso también es sensible a la contaminación de las paredes de la cámara o de los gases precursores.

Control de la química de la película

El entorno de plasma es altamente reactivo y puede provocar la incorporación de otros elementos, como el hidrógeno, en la película. Aunque a veces es deseable (como en el silicio amorfo), esto también puede alterar las propiedades deseadas de la película y debe controlarse cuidadosamente.

Cómo aplicar esto a su objetivo

La decisión de utilizar PECVD está impulsada por la compensación entre los requisitos de rendimiento del dispositivo y las limitaciones de fabricación.

- Si su enfoque principal es maximizar la eficiencia de las células solares: Debe utilizar la PECVD para depositar películas de nitruro de silicio de alta calidad y doble función para antirreflectancia y pasivación superficial.

- Si su enfoque principal es la fabricación de LED fiables y de alto rendimiento: Confíe en la PECVD para depositar películas dieléctricas y de pasivación robustas sin dañar las capas emisoras de luz.

- Si su enfoque principal son las aplicaciones sensibles al coste con tolerancia a altas temperaturas: Métodos más sencillos como el CVD a presión atmosférica o el sputtering pueden ser más económicos si el sustrato puede soportar el calor.

En última instancia, la PECVD permite a los ingenieros construir dispositivos de mayor rendimiento depositando películas superiores en condiciones que de otro modo serían imposibles.

Tabla de resumen:

| Área de aplicación | Usos clave de la PECVD | Beneficios |

|---|---|---|

| Fotovoltaica | Recubrimientos antirreflectantes, pasivación superficial | Aumenta la absorción de luz, reduce la pérdida de portadores de carga |

| Optoelectrónica | Capas dieléctricas, pasivación, películas ópticas | Mejora la fiabilidad del dispositivo, manipulación precisa de la luz |

| General | Deposición a baja temperatura | Protege los sustratos sensibles al calor, permite estructuras complejas |

¡Desbloquee todo el potencial de sus proyectos optoelectrónicos y fotovoltaicos con las soluciones PECVD avanzadas de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, ofrecemos una gama de hornos de alta temperatura, incluidos sistemas CVD/PECVD, adaptados a sus necesidades únicas. Nuestras amplias capacidades de personalización garantizan una deposición de película precisa para un rendimiento superior del dispositivo. ¡Contáctenos hoy para discutir cómo podemos mejorar la eficiencia y la innovación de su laboratorio!

Guía Visual

Productos relacionados

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

La gente también pregunta

- ¿Qué es el calentamiento por resistencia y cómo se clasifica? Descubra el mejor método para sus necesidades térmicas

- ¿Qué es el nitruro de silicio depositado por plasma y cuáles son sus propiedades? Descubra su papel en la eficiencia de las células solares

- ¿Cómo se deposita el dióxido de silicio a partir de tetraetilortosilicato (TEOS) en PECVD? Logre películas de SiO2 de baja temperatura y alta calidad

- ¿Qué es la especificación PECVD? Una guía para elegir el sistema adecuado para su laboratorio

- ¿Cuáles son las clasificaciones de CVD basadas en las características de vapor? Optimice su proceso de deposición de película delgada