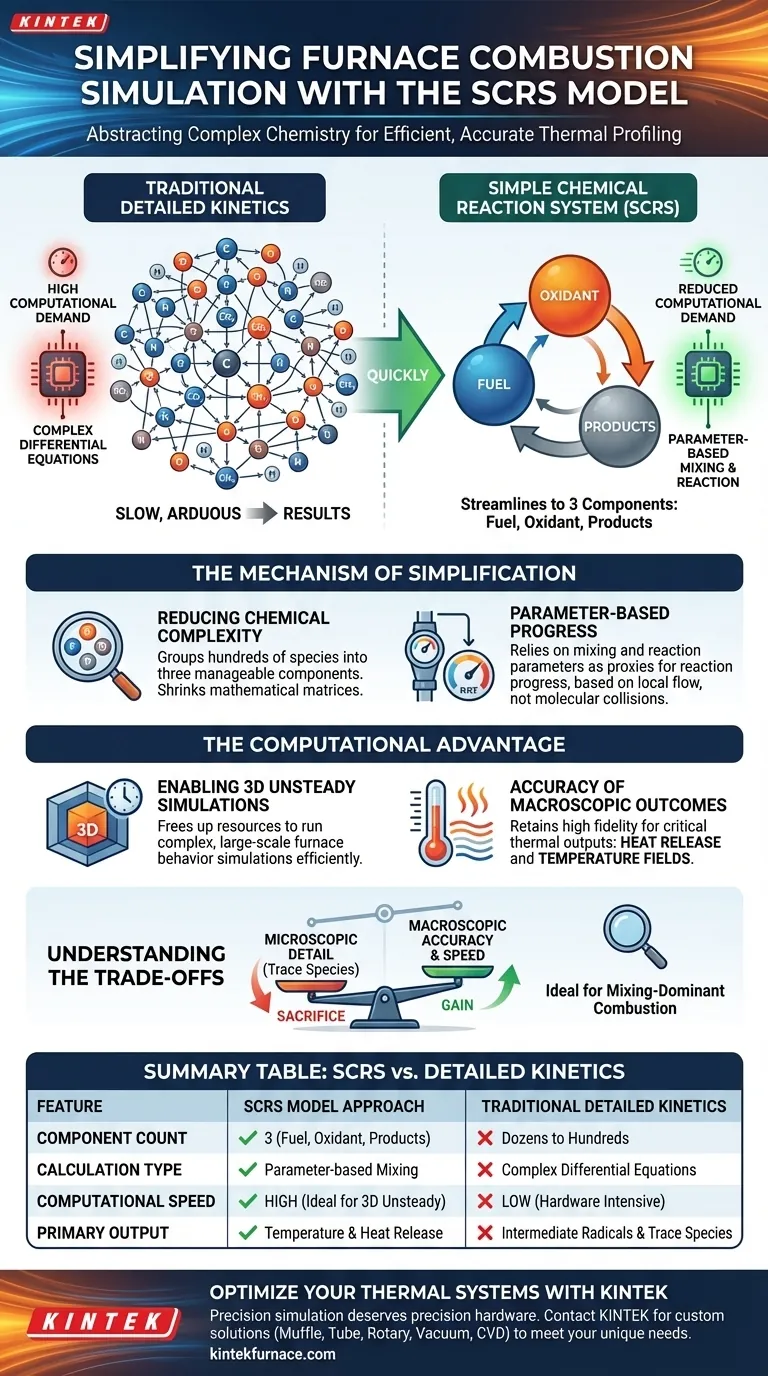

El modelo del Sistema Simple de Reacción Química (SCRS) agiliza las simulaciones numéricas al abstraer la compleja química de la combustión en una interacción fundamental entre solo tres componentes: combustible, oxidante y productos. En lugar de calcular los intrincados comportamientos de numerosas especies químicas intermedias, SCRS utiliza parámetros de mezcla y reacción para describir el proceso, reduciendo significativamente la demanda computacional y manteniendo la precisión en las predicciones de temperatura y liberación de calor.

El modelo SCRS resuelve el cuello de botella computacional de la simulación de combustión al priorizar la mezcla macroscópica sobre los detalles químicos microscópicos. Permite simulaciones 3D inestables eficientes sin sacrificar la precisión de los campos térmicos resultantes.

El Mecanismo de Simplificación

Reducción de la Complejidad Química

En simulaciones detalladas de combustión, un solucionador típicamente debe rastrear docenas o incluso cientos de especies químicas intermedias y sus reacciones.

El modelo SCRS evita esto agrupando todo el sistema en tres componentes manejables: combustible, oxidante y productos. Esta reducción reduce drásticamente el tamaño de las matrices matemáticas que el solucionador debe procesar en cada paso de tiempo.

Progreso Basado en Parámetros

En lugar de resolver ecuaciones diferenciales para cada paso de cinética química, SCRS se basa en parámetros de mezcla y reacción química.

Estos parámetros actúan como sustitutos del progreso de la reacción. Permiten a la simulación determinar cuánto combustible se ha consumido y cuánto calor se ha liberado en función de las condiciones locales de flujo y mezcla, en lugar de las tasas de colisión a nivel molecular.

La Ventaja Computacional

Habilitación de Simulaciones 3D Inestables

Simular un horno en tres dimensiones a lo largo del tiempo (simulación inestable) es computacionalmente costoso.

Al eliminar las ecuaciones "rígidas" asociadas con la cinética química detallada, SCRS libera recursos computacionales. Esto hace factible ejecutar simulaciones complejas a gran escala del comportamiento del horno que de otro modo serían demasiado lentas o requerirían demasiado hardware para resolver.

Precisión de los Resultados Macroscópicos

A pesar de la simplificación, el modelo conserva una alta fidelidad donde importa para la ingeniería de hornos: la liberación de calor y los campos de temperatura.

La referencia principal indica que para predecir el entorno térmico —que es la función principal de un horno— la interacción entre los tres componentes principales proporciona datos suficientes para generar resultados precisos.

Comprender las Compensaciones

El Sacrificio del Detalle Microscópico

La eficiencia del modelo SCRS proviene de ignorar la cinética química detallada.

Si bien es excelente para el perfilado térmico, este enfoque no modela explícitamente la formación de radicales intermedios o especies traza complejas. Está intercambiando granularidad química por velocidad computacional.

Alcance de la Aplicabilidad

Este modelo es ideal para escenarios donde la mezcla física de combustible y aire es el factor dominante en la combustión.

Sin embargo, si su simulación requiere un seguimiento preciso de contaminantes de formación lenta o retrasos de ignición dependientes de cadenas químicas específicas, el enfoque simplificado de tres componentes puede requerir una validación cuidadosa.

Tomando la Decisión Correcta para Su Simulación

Para determinar si el Sistema Simple de Reacción Química es la herramienta adecuada para la simulación de su horno, considere sus objetivos de ingeniería específicos.

- Si su enfoque principal es el Perfilado Térmico: Se recomienda encarecidamente el modelo SCRS, ya que predice con precisión los campos de temperatura y la liberación de calor con una sobrecarga computacional mínima.

- Si su enfoque principal es el Flujo Dependiente del Tiempo: La reducción de la carga de cálculo hace que SCRS sea la opción superior para manejar las pesadas demandas de las simulaciones 3D inestables.

El modelo SCRS demuestra que en simulaciones de ingeniería a gran escala, la simplificación inteligente a menudo produce el camino más práctico y eficiente hacia resultados precisos.

Tabla Resumen:

| Característica | Enfoque del Modelo SCRS | Cinética Detallada Tradicional |

|---|---|---|

| Conteo de Componentes | 3 (Combustible, Oxidante, Productos) | Docenas a Cientos de Especies |

| Tipo de Cálculo | Mezcla basada en parámetros | Ecuaciones Diferenciales Complejas |

| Velocidad Computacional | Alta (Ideal para 3D Inestable) | Baja (Requiere mucho hardware) |

| Salida Principal | Temperatura y Liberación de Calor | Radicales Intermedios y Especies Traza |

| Mejor para | Perfilado Térmico a Gran Escala | Seguimiento Detallado de Contaminantes Químicos |

Optimice Sus Sistemas Térmicos con KINTEK

La precisión en la simulación merece precisión en el hardware. KINTEK ofrece soluciones térmicas líderes en la industria, incluyendo sistemas de Mufla, Tubo, Rotatorios, de Vacío y CVD, todos diseñados para cumplir con las rigurosas demandas de la investigación moderna de laboratorio e industrial. Respaldados por I+D y fabricación expertas, nuestros hornos son totalmente personalizables para sus necesidades únicas de simulación y producción.

¿Listo para mejorar las capacidades de alta temperatura de su laboratorio? Contacte a KINTEK hoy para discutir cómo nuestros sistemas personalizables pueden dar vida a sus simulaciones numéricas.

Guía Visual

Referencias

- O. I. Varfolomeeva, D. A. Khvorenkov. Development of a universal model for numerical analysis of firebox processes in heat-generating plants. DOI: 10.30724/1998-9903-2025-27-6-171-186

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Cuál es el papel del equipo de control de temperatura en el procesamiento del acero 60Si2CrV? Garantizar la dureza y la longevidad

- ¿Qué papel juega un horno de alta temperatura en el proceso de sellado? Control Térmico de Precisión para el Sellado de Fibra

- ¿Cómo se utilizan los hornos de tratamiento térmico en la industria automotriz? Mejoran la durabilidad y el rendimiento de los componentes

- ¿Cuál es la importancia de la disposición de doble crisol en la sulfuración de NCMCS? Mejora la pureza y el control

- ¿Qué papel juega un horno termostático de alto rendimiento en la determinación del contenido de humedad de los subproductos de la remolacha azucarera?

- ¿Por qué se requiere un sistema de calentamiento de sustrato de alta precisión para películas delgadas de BST? Logre el éxito en el crecimiento de cristales

- ¿Cuáles son las ventajas tecnológicas de utilizar un sistema de recocido rápido (RTA)? Precisión para semiconductores

- ¿Cuáles son las ventajas del Método de Hogar Láser para la Zirconia? Lograr alta pureza y densidad para investigación avanzada