En resumen, la fusión por inducción alimentada por IGBT es una tecnología fundamental en casi todas las industrias que requieren la fusión de metales de alto rendimiento. Se utiliza de forma destacada en fundiciones y moldeo, fabricación de automóviles y aeroespacial, y operaciones de reciclaje de metales a gran escala debido a su eficiencia, velocidad y precisión superiores.

La adopción generalizada de la fusión por inducción IGBT no se trata solo de fundir metal; se trata de obtener una ventaja competitiva. Las industrias eligen esta tecnología porque proporciona un control preciso sobre las propiedades metalúrgicas al tiempo que reduce los costes operativos y aumenta el tiempo de actividad de la producción.

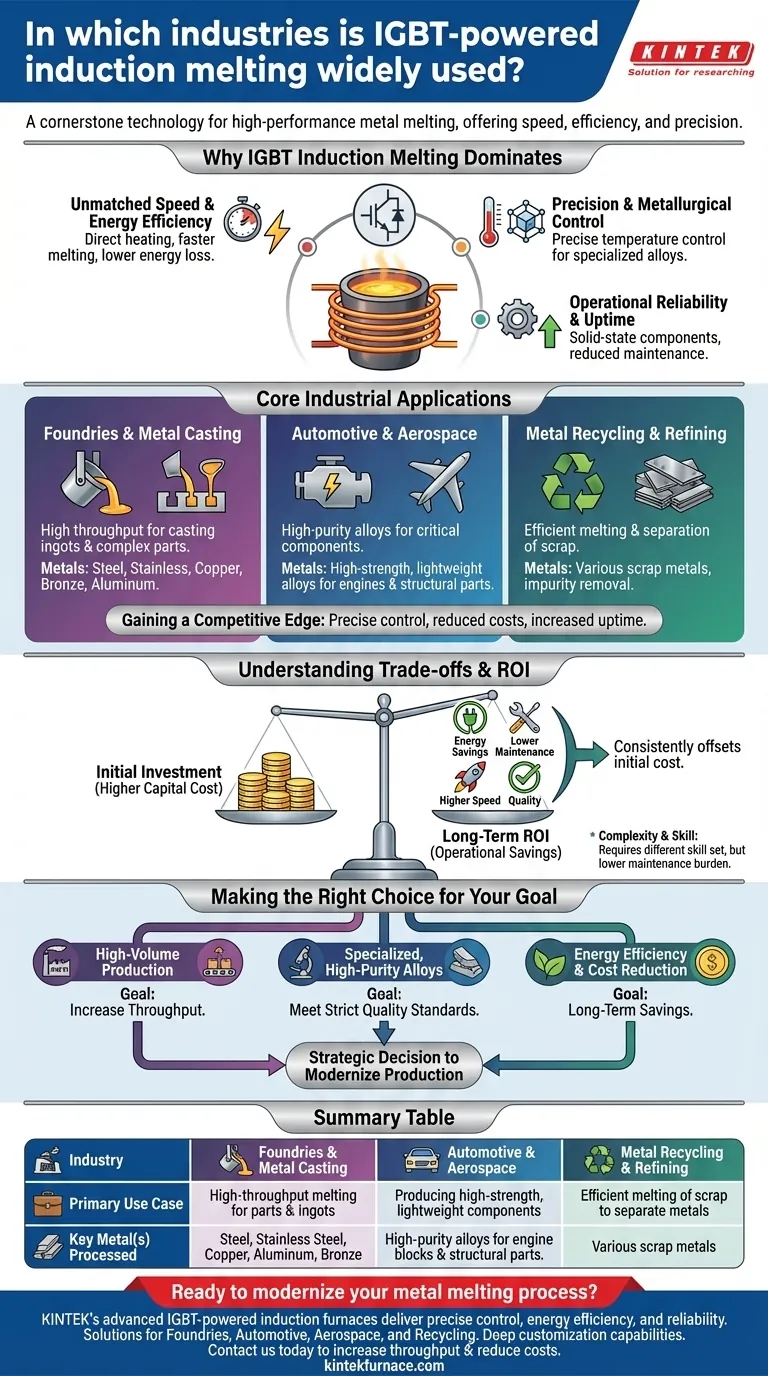

Por qué domina la fusión por inducción IGBT

El núcleo de esta tecnología es el Transistor Bipolar de Puerta Aislada (IGBT), un semiconductor de alta potencia que actúa como un interruptor extremadamente rápido y eficiente. Esto permite un control preciso de las corrientes eléctricas de alta frecuencia necesarias para la inducción, lo que proporciona ventajas significativas sobre los métodos de calentamiento más antiguos.

Velocidad y eficiencia energética inigualables

Los sistemas basados en IGBT utilizan la inducción electromagnética para generar calor directamente dentro del propio metal, en lugar de depender de una llama externa o un elemento calefactor.

Este método de calentamiento directo es increíblemente rápido y minimiza la pérdida de energía al entorno circundante, lo que lo hace mucho más eficiente energéticamente que los hornos tradicionales de resistencia o de gas.

Control de precisión y metalúrgico

La tecnología ofrece un control de temperatura excepcionalmente preciso. Esto es fundamental para producir aleaciones especializadas con propiedades específicas, ya que incluso las desviaciones menores de temperatura pueden comprometer la calidad del producto final.

Este nivel de control es esencial en industrias de alto riesgo como la aeroespacial, donde la integridad del material es primordial.

Fiabilidad operativa y tiempo de actividad

Los componentes IGBT son robustos y de estado sólido, lo que significa que tienen menos piezas móviles y son menos propensos a fallar que los sistemas mecánicos o de gas más antiguos.

Esta fiabilidad inherente reduce los requisitos de mantenimiento y minimiza el costoso tiempo de inactividad de la producción, un factor crucial para cualquier operación de fabricación o fundición de gran volumen.

Aplicaciones industriales principales

Si bien la tecnología es versátil, su impacto es más profundo en los sectores donde el rendimiento y la coherencia no son negociables.

Fundiciones y moldeo de metales

Esta es la aplicación más común. Los hornos alimentados por IGBT se utilizan para fundir una amplia gama de metales ferrosos y no ferrosos, incluidos acero, acero inoxidable, cobre, bronce y aluminio.

Su velocidad y eficiencia permiten a las fundiciones lograr un alto rendimiento para fundir desde lingotes simples hasta piezas industriales complejas.

Automoción y aeroespacial

Ambas industrias dependen de componentes ligeros y de alta resistencia. La fusión por inducción IGBT se utiliza para producir las aleaciones de alta pureza necesarias para bloques de motor, componentes de transmisión y piezas estructurales aeroespaciales.

La capacidad de cumplir constantemente con estrictas especificaciones metalúrgicas es la razón principal de su uso aquí.

Reciclaje y refinación de metales

La eficiencia es clave en la industria del reciclaje. La fusión por inducción permite la fusión rápida y energéticamente eficiente de chatarra metálica, lo que ayuda a separar diferentes metales y eliminar impurezas.

Esto hace que el proceso de reciclaje sea más viable económicamente y respetuoso con el medio ambiente.

Comprensión de las compensaciones

La decisión principal no es si el calentamiento por inducción es superior a la llama —lo es—, sino comprender el valor de un sistema IGBT moderno en comparación con tecnologías más antiguas o alternativas.

Inversión inicial frente a retorno de la inversión a largo plazo

Los hornos de inducción IGBT representan una inversión de capital significativa en comparación con un simple horno de gas. Sin embargo, este coste inicial se compensa constantemente con ahorros operativos a largo plazo.

El cálculo debe incluir la reducción del consumo de energía, menores costes de mantenimiento, mayor velocidad de producción y una reducción drástica de las piezas rechazadas debido a la mala calidad.

Complejidad y habilidad

Aunque los sistemas modernos están diseñados para facilitar su funcionamiento, son equipos eléctricos sofisticados. El funcionamiento y el mantenimiento adecuados requieren un conjunto de habilidades diferente al de la gestión de un horno tradicional.

Sin embargo, las funciones de diagnóstico y la fiabilidad de los sistemas IGBT a menudo dan como resultado una carga de mantenimiento general menor.

Tomar la decisión correcta para su objetivo

Su objetivo específico determinará cómo valora los beneficios de esta tecnología.

- Si su enfoque principal es la producción de gran volumen y el tiempo de actividad: La velocidad y la fiabilidad probada de los sistemas IGBT aumentarán directamente su rendimiento y minimizarán las costosas interrupciones.

- Si su enfoque principal es la producción de aleaciones especializadas y de alta pureza: La precisión de temperatura incomparable de la tecnología IGBT es esencial para cumplir con estrictos estándares de calidad y rendimiento.

- Si su enfoque principal es la eficiencia energética y la reducción de costes: Un horno IGBT ofrece ahorros significativos y medibles a largo plazo en las facturas de energía en comparación con cualquier método de calentamiento tradicional.

En última instancia, la adopción de la fusión por inducción alimentada por IGBT es una decisión estratégica para modernizar la producción para un mayor control, eficiencia y fiabilidad.

Tabla de resumen:

| Industria | Caso de uso principal | Metal(es) clave procesado(s) |

|---|---|---|

| Fundiciones y moldeo de metales | Fusión de alto rendimiento para piezas de fundición y lingotes | Acero, Acero inoxidable, Cobre, Aluminio, Bronce |

| Automoción y aeroespacial | Producción de componentes ligeros y de alta resistencia | Aleaciones de alta pureza para bloques de motor y piezas estructurales |

| Reciclaje y refinación de metales | Fusión eficiente de chatarra para separar metales y eliminar impurezas | Varios metales de chatarra |

¿Listo para modernizar su proceso de fusión de metales?

Los hornos de inducción avanzados alimentados por IGBT de KINTEK ofrecen el control preciso de la temperatura, la eficiencia energética y la fiabilidad operativa que su industria exige. Aprovechando nuestra excepcional I+D y fabricación interna, ofrecemos soluciones para fundiciones, automoción, aeroespacial y operaciones de reciclaje.

Nuestra línea de productos, que incluye hornos de mufla, de tubo y de vacío y atmósfera, se complementa con sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos de producción únicos.

Contáctenos hoy para analizar cómo nuestras soluciones de fusión de alto rendimiento pueden aumentar su rendimiento y reducir los costes operativos.

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Cuál es el propósito del equipo de fusión, fundición y refundición al vacío? Lograr metales de alta pureza para aplicaciones críticas

- ¿Qué es la tecnología de fusión por inducción al vacío y por qué es importante? Logre metales de alta pureza para aplicaciones críticas

- ¿Cuáles son las funciones principales del horno de fusión por inducción de alto vacío (VIM)? Optimizar la purificación de la superaleación DD5

- ¿Cómo funciona el proceso de Fusión por Inducción al Vacío (VIM)? Logre una Pureza y Control Metálico Superiores

- ¿Cómo contribuye la tecnología de fusión al vacío a la sostenibilidad? Aumentar la durabilidad y la eficiencia del reciclaje