Absolutamente. El Horno de Fusión de Alto Vacío no solo es adecuado para aplicaciones de investigación; es una herramienta fundamental en la ciencia de materiales y la metalurgia modernas. Su valor principal radica en su capacidad para crear un entorno ultralimpio y altamente controlable, esencial para desarrollar y estudiar materiales de alto rendimiento donde la pureza y la composición precisa son innegociables.

La principal fortaleza de un horno de fusión al vacío en un entorno de investigación es su capacidad para aislar variables. Al eliminar la contaminación atmosférica y controlar la presión, permite a los investigadores estudiar las propiedades intrínsecas de un material y desarrollar nuevas aleaciones con una precisión inigualable.

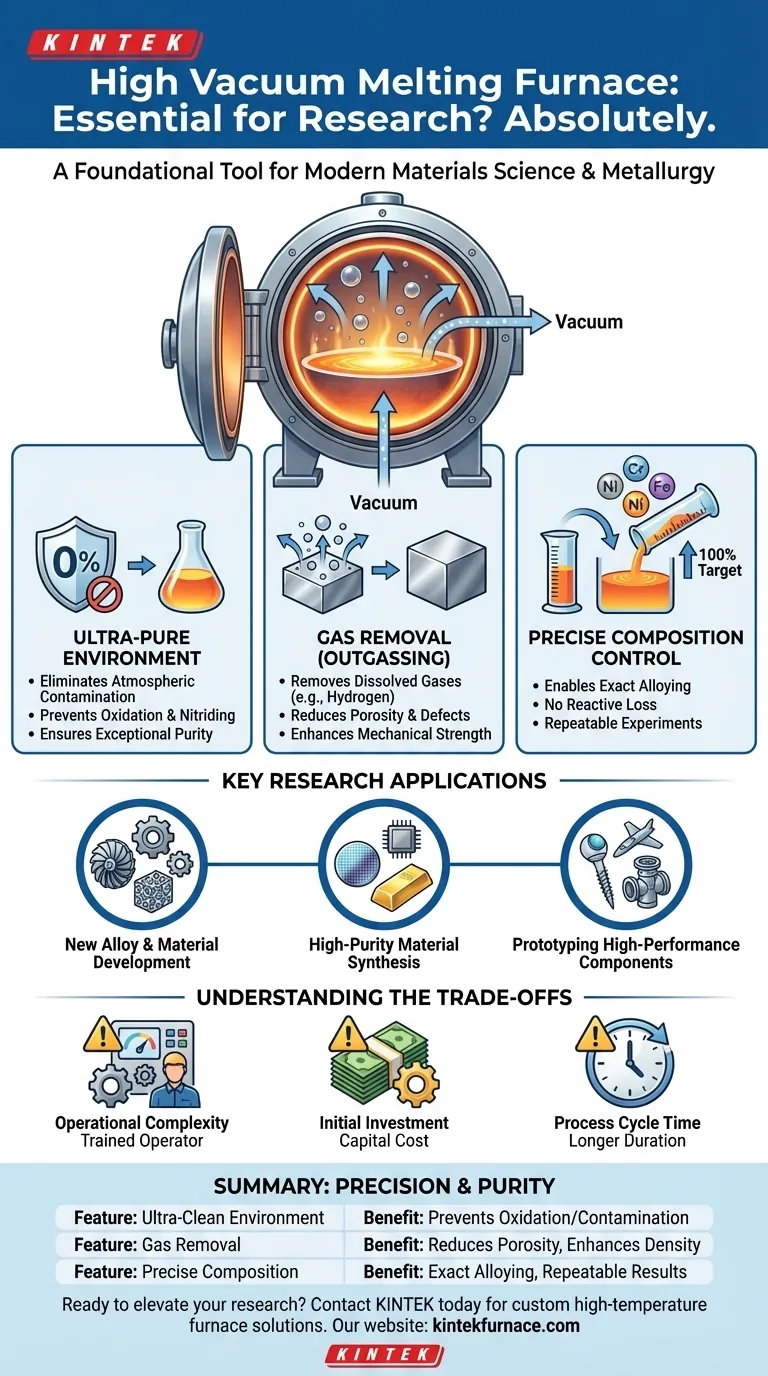

El Principio Fundamental: Lograr un Entorno Ultra-Puro

La característica definitoria de este horno es su cámara de vacío. Esta característica no es solo un complemento; es la razón central de su utilidad en investigación y desarrollo.

Eliminación de la Contaminación Atmosférica

En un horno estándar, el metal fundido se expone al aire, que es aproximadamente 78% nitrógeno y 21% oxígeno. Estos gases reactivos pueden disolverse fácilmente en el metal, formando óxidos y nitruros indeseables que comprometen las propiedades finales del material.

Un ambiente de alto vacío elimina estos gases reactivos. Esto previene la oxidación y asegura que el producto final sea excepcionalmente puro y libre de impurezas atmosféricas.

Eliminación de Gases Disueltos

Muchos metales contienen gases disueltos como el hidrógeno de pasos de procesamiento anteriores. Estos gases pueden causar porosidad y defectos internos cuando el metal se solidifica, degradando severamente su resistencia mecánica y su integridad.

El vacío extrae activamente estos gases disueltos del metal fundido, un proceso conocido como desgasificación. Esto da como resultado un material más denso y estructuralmente más sólido.

Permitir un Control Composicional Preciso

Al desarrollar una nueva aleación, el porcentaje exacto de cada elemento es crítico. En vacío, los investigadores pueden introducir cantidades precisas de elementos de aleación sin el riesgo de que reaccionen con la atmósfera.

Esto garantiza que la composición final del material sea exactamente la prevista, lo que permite experimentos repetibles y la creación de aleaciones con tolerancias composicionales muy estrictas.

Aplicaciones Clave en Investigación

La capacidad del horno para producir materiales ultralimpios y definidos con precisión lo hace indispensable en numerosos campos de investigación avanzada.

Desarrollo de Nuevas Aleaciones y Materiales

Los investigadores utilizan hornos de vacío para crear materiales novedosos desde cero. Esto incluye superaleaciones de alta temperatura para motores a reacción, aceros especiales para uso industrial exigente y metales amorfos (vidrios metálicos).

El ambiente controlado también es vital para sintetizar materiales sensibles como superconductores y cerámicas avanzadas, donde incluso las impurezas traza pueden arruinar las propiedades deseadas.

Síntesis de Materiales de Alta Pureza

Industrias como la electrónica y los semiconductores dependen de materiales de la mayor pureza posible. La fusión al vacío es un paso clave en la refinación de metales para producir el silicio, el germanio y otros materiales de alta pureza necesarios para la fabricación de microchips.

También se utiliza en la refinación de metales preciosos y en la creación de las aleaciones maestras utilizadas en joyería y acuñación.

Prototipado de Componentes de Alto Rendimiento

Para la investigación aplicada en aeroespacial, biomédica y energía, el horno se utiliza para fundir piezas prototipo. La combinación de pureza y baja porosidad es fundamental para componentes que deben soportar estrés extremo, temperatura o ambientes corrosivos.

Ejemplos incluyen la fundición de palas de turbina, implantes médicos y válvulas complejas para el sector energético.

Comprendiendo las Ventajas y Desventajas

Aunque increíblemente potente, esta tecnología es una herramienta especializada con consideraciones específicas. Una evaluación objetiva requiere reconocer sus demandas operativas.

Complejidad Operacional

Un horno de alto vacío no es un dispositivo simple de "conectar y usar". Requiere operadores capacitados que comprendan la tecnología de vacío, la metalurgia y los protocolos de seguridad específicos involucrados. El mantenimiento adecuado de las bombas de vacío y los sellos es esencial para un funcionamiento confiable.

Inversión Inicial

La ingeniería de precisión, los sistemas de vacío y la electrónica de control hacen de estos hornos una inversión de capital significativa. El costo debe sopesarse con las necesidades de investigación específicas y el valor de los datos y materiales que puede producir.

Tiempo del Ciclo de Proceso

Alcanzar un alto vacío lleva tiempo. El ciclo completo del proceso, que incluye la carga, el bombeo hasta el nivel de vacío deseado, la fusión, la fundición y el enfriamiento, puede ser más largo que para un horno atmosférico simple. Esto puede afectar el rendimiento de los laboratorios con grandes volúmenes de muestras.

Tomando la Decisión Correcta para su Investigación

Su decisión de utilizar un Horno de Fusión de Alto Vacío debe estar impulsada por los objetivos específicos de su proyecto.

- Si su enfoque principal es la ciencia fundamental de materiales: La capacidad del horno para eliminar variables y producir materiales ultrapuros es absolutamente esencial para descubrir propiedades intrínsecas.

- Si su enfoque principal es el desarrollo de aleaciones novedosas de alto rendimiento: El control composicional preciso y la protección contra la oxidación son las características más críticas para su trabajo.

- Si su enfoque principal es la optimización de procesos o el prototipado de componentes: La capacidad de crear piezas fundidas densas y sin gas que imitan los resultados a escala industrial lo convierte en una herramienta invaluable para la I+D aplicada.

En última instancia, el Horno de Fusión de Alto Vacío permite a los investigadores ir más allá de las limitaciones de la fusión convencional y explorar el verdadero potencial de los materiales.

Tabla Resumen:

| Característica | Beneficio para la Investigación |

|---|---|

| Ambiente Ultralimpio | Previene la oxidación y la contaminación para la síntesis de materiales puros |

| Eliminación de Gases (Desgasificación) | Reduce la porosidad, mejorando la densidad y resistencia del material |

| Control Preciso de la Composición | Permite una aleación exacta para experimentos repetibles y la creación de nuevos materiales |

| Aplicaciones Clave | Desarrollo de aleaciones, síntesis de materiales de alta pureza, prototipado |

| Consideraciones | Mayor costo inicial, complejidad operativa, tiempos de ciclo más largos |

¿Listo para elevar su investigación con precisión y pureza? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas para la ciencia de materiales y la metalurgia. Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotativos, hornos de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con sólidas capacidades de personalización profunda para satisfacer con precisión sus necesidades experimentales únicas. Ya sea que esté desarrollando nuevas aleaciones, sintetizando materiales de alta pureza o prototipando componentes de alto rendimiento, nuestros hornos ofrecen los entornos ultralimpios y controlados esenciales para descubrimientos innovadores. Contáctenos hoy para discutir cómo podemos apoyar sus objetivos de investigación y proporcionar una solución personalizada.

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de tratamiento térmico al vacío de molibdeno

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Cómo funciona el proceso de Fusión por Inducción al Vacío (VIM)? Logre una Pureza y Control Metálico Superiores

- ¿Cómo ha impactado la fundición al vacío en el desarrollo de las superaleaciones? Desbloquee mayor resistencia y pureza

- ¿Por qué es esencial un horno de fusión por inducción al vacío (VIM)? Desbloquee la pureza para la industria aeroespacial y de semiconductores

- ¿Cuáles son algunas aplicaciones comunes de la fusión y fundición por inducción al vacío (VIM&C)? Esencial para las industrias aeroespacial, médica y nuclear

- ¿Cómo contribuye la tecnología de fusión al vacío a la sostenibilidad? Aumentar la durabilidad y la eficiencia del reciclaje