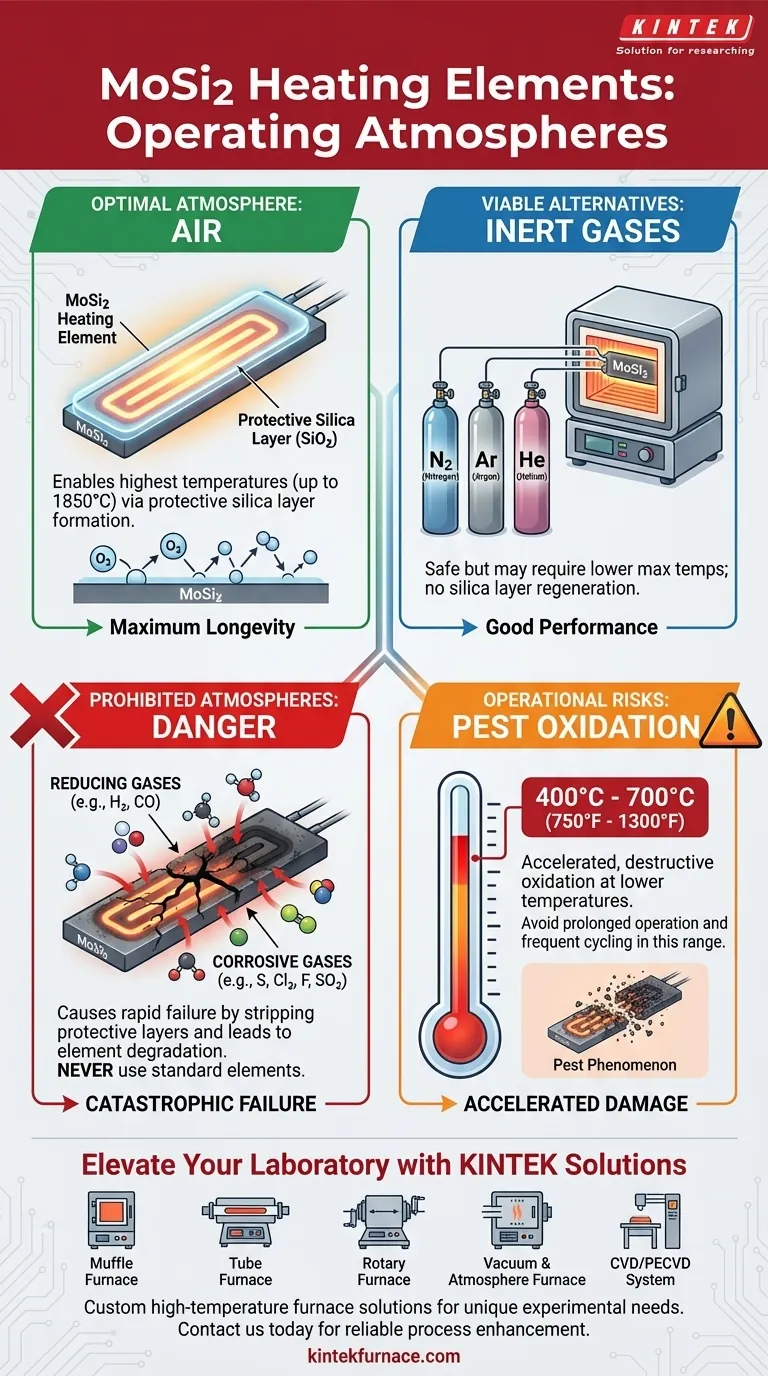

En resumen, los elementos calefactores de disiliciuro de molibdeno (MoSi2) se pueden operar de forma segura en atmósferas de aire y gas inerte puro como nitrógeno, argón y helio. El aire es la atmósfera preferida, ya que permite que los elementos alcancen sus temperaturas operativas más altas posibles al formar una capa superficial protectora.

La elección de la atmósfera no es solo una cuestión de compatibilidad; dicta directamente la temperatura máxima, el rendimiento y la vida útil de sus elementos de MoSi2. Si bien el aire es óptimo, ciertos gases activos o reductores pueden ser rápidamente destructivos.

Cómo la atmósfera dicta el rendimiento

Comprender por qué ciertas atmósferas son adecuadas y otras no se reduce a la química fundamental del propio elemento calefactor.

El papel crítico de la capa de sílice

A altas temperaturas, el silicio del elemento MoSi2 reacciona con el oxígeno para formar una capa protectora delgada, autorreparable y no conductora de dióxido de silicio (SiO₂), o vidrio de cuarzo. Esta capa pasiva es lo que protege al elemento subyacente de una mayor oxidación y le permite funcionar a temperaturas extremas.

Atmósfera óptima: Aire

El aire es el entorno operativo ideal para los elementos de MoSi2. La presencia de oxígeno permite que la capa protectora de sílice se forme y regenere continuamente, asegurando la máxima longevidad del elemento y permitiendo las temperaturas superficiales más altas posibles, que pueden alcanzar hasta 1850 °C.

Alternativa viable: Gases inertes

Los elementos de MoSi2 se pueden utilizar con éxito en atmósferas inertes como Nitrógeno (N₂), Argón (Ar) y Helio (He). Dado que estos gases no son reactivos, no dañarán el elemento. Sin embargo, no proporcionan el oxígeno necesario para regenerar la capa protectora de sílice, lo que puede requerir que opere a una temperatura máxima ligeramente inferior a la que tendría en aire.

Atmósferas prohibidas y riesgos operativos

Usar una atmósfera incorrecta es la forma más rápida de provocar un fallo catastrófico del elemento. También debe estar al tanto de riesgos específicos relacionados con la temperatura.

El peligro de las atmósferas reductoras

Nunca debe operar elementos estándar de MoSi2 en una atmósfera reductora como el Hidrógeno (H₂). Estos entornos evitan activamente la formación de la capa protectora de sílice y pueden eliminar cualquier capa existente, lo que lleva a un rápido deterioro y fallo del elemento. Lo mismo se aplica a las atmósferas que contienen monóxido de carbono o amoníaco craqueado.

Gases corrosivos a evitar

Los gases químicos activos atacarán directamente el material del elemento. Evite cualquier atmósfera de proceso que contenga compuestos de Azufre (S), Cloro (Cl₂) o Flúor (F), ya que son altamente corrosivos para los elementos de MoSi2.

El riesgo de oxidación por "pestilencia"

Los elementos de MoSi2 son vulnerables a un fenómeno conocido como "oxidación por pestilencia" o "pesting". Esta es una forma de oxidación acelerada y destructiva que ocurre a temperaturas más bajas, específicamente entre 400 °C y 700 °C (750 °F y 1300 °F). La operación prolongada en este rango de temperatura puede hacer que el elemento se desintegre. Por esta razón, debe evitar los ciclos frecuentes de encendido/apagado y atravesar este rango de temperatura lo más rápido posible.

Riesgos de contaminación

Los elementos también son susceptibles a la contaminación por materiales dentro del horno. Tenga cuidado con sustancias extrañas, como vidrios de bajo punto de fusión, pinturas volátiles o aislamiento inadecuado del horno, ya que pueden reaccionar y degradar la superficie del elemento.

Tomar la decisión correcta para su objetivo

Sus requisitos de proceso determinarán el camino correcto a seguir para el diseño y la operación de su horno.

- Si su enfoque principal es la temperatura y la longevidad máximas: Opere los elementos en una atmósfera de aire.

- Si su proceso requiere un entorno no oxidante: Utilice un gas inerte de alta pureza como Argón (Ar) o Nitrógeno (N₂), pero consulte al fabricante para conocer los límites de temperatura con reducción específicos.

- Si su proceso involucra gases reductores o activos (H₂, Cl₂, SO₂): No utilice elementos estándar de MoSi2. Debe seleccionar una tecnología de elemento calefactor alternativa diseñada para esas condiciones específicas.

Tomar una decisión informada sobre la atmósfera de su horno es clave para garantizar la fiabilidad operativa y proteger la inversión en su equipo.

Tabla de resumen:

| Tipo de atmósfera | Idoneidad | Notas clave |

|---|---|---|

| Aire | Óptima | Permite las temperaturas más altas (hasta 1850 °C) mediante la formación de una capa protectora de sílice. |

| Gases inertes (N₂, Ar, He) | Viable | Seguro, pero puede requerir temperaturas máximas más bajas; no hay regeneración de la capa de sílice. |

| Gases reductores (H₂) | Prohibida | Provoca un fallo rápido al eliminar las capas protectoras. |

| Gases corrosivos (S, Cl₂, F) | Prohibida | Altamente corrosivo; conduce a la degradación del elemento. |

Mejore la eficiencia de calentamiento de su laboratorio con las soluciones avanzadas de hornos de alta temperatura de KINTEK. Aprovechando una I+D excepcional y la fabricación interna, ofrecemos hornos de mufla, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD, todos con una gran capacidad de personalización para satisfacer sus necesidades experimentales únicas. Contáctenos hoy para analizar cómo nuestras soluciones personalizadas pueden mejorar la fiabilidad de su proceso y proteger su inversión.

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Por qué los elementos calefactores de SIC son resistentes a la corrosión química? Descubra el mecanismo de autoprotección

- ¿Por qué el carburo de silicio es resistente a las reacciones químicas en los hornos industriales? Descubra soluciones duraderas para altas temperaturas

- ¿Cuáles son las ventajas de usar polvo de carburo de silicio verde de alta pureza en los elementos calefactores? Aumentar la eficiencia y la vida útil

- ¿Qué hace que los elementos calefactores de SIC sean superiores para aplicaciones de alta temperatura? Desbloquee la eficiencia y la durabilidad

- ¿Por qué los elementos calefactores de carburo de silicio son esenciales en las industrias de alta temperatura? Desbloquee soluciones de calor extremo y fiables