Además del sistema central de calentamiento por inducción, los hornos de vacío están equipados con un conjunto de características que los transforman de simples calentadores a sistemas integrales de procesamiento de materiales. Las adiciones clave suelen incluir una cámara de fundición dedicada para moldes, un panel de control central para el monitoreo del proceso y un mecanismo de inclinación y vertido para transferir de forma segura el metal fundido.

La conclusión más importante es que los hornos de vacío por inducción modernos no solo se tratan de fundir metal. Son plataformas integradas diseñadas para la precisión, el control y la manipulación de materiales, con características centradas en la gestión de todo el proceso, desde el sólido hasta la forma final fundida, en un entorno de vacío controlado.

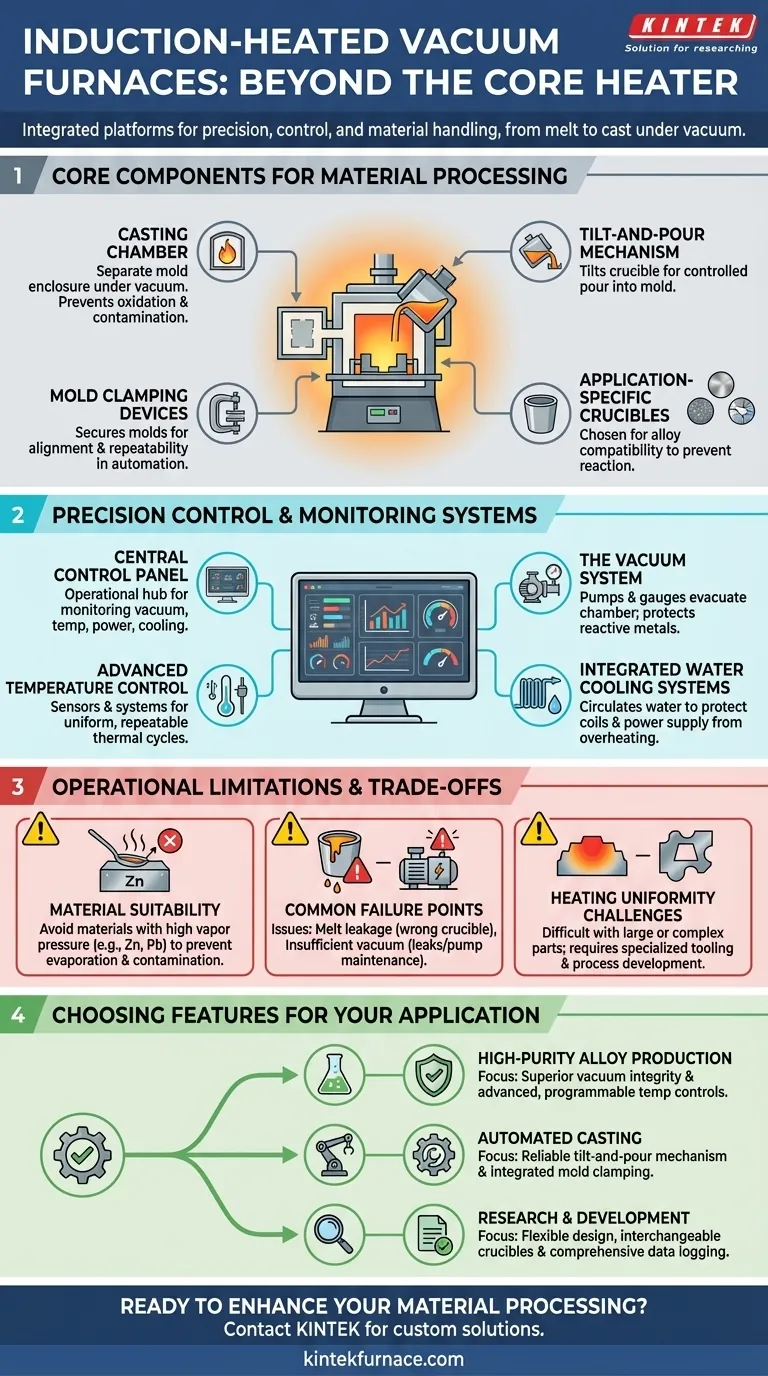

Componentes centrales para el procesamiento de materiales

Las características de un horno de vacío por inducción se construyen en torno a la necesidad de fundir, manipular y moldear metales de alta pureza o reactivos de forma segura y eficiente.

La cámara de fundición

La cámara de fundición es un recinto separado y conectado diseñado para contener el molde. Esto permite que todo el proceso de fundición se realice al vacío, evitando que el metal fundido se exponga al oxígeno o nitrógeno atmosféricos.

El mecanismo de inclinación y vertido

Esta es una característica mecánica crítica que permite inclinar todo el conjunto del crisol y la bobina. Esto permite un vertido controlado y predecible del metal fundido desde el crisol directamente al molde ubicado en la cámara de fundición.

Dispositivos de sujeción de moldes

Para entornos de producción semiautomatizados o totalmente automatizados, los hornos a menudo están equipados con dispositivos de sujeción. Estos sujetan firmemente el molde en su lugar durante el vertido, asegurando la alineación y mejorando la repetibilidad del proceso.

Crisoles específicos para aplicaciones

El crisol, que contiene la carga de metal, es un componente consumible pero vital. Están hechos de materiales específicos (como grafito, cerámica u otros) elegidos en función de su compatibilidad con la aleación que se está fundiendo para evitar la contaminación o la reacción química.

Sistemas de control y monitoreo de precisión

Controlar el entorno del horno es tan importante como fundir el metal. Los sistemas modernos se basan en sofisticados controles y características de soporte para garantizar la integridad del proceso.

El panel de control central

Este es el centro operativo del horno. Proporciona a los operadores una interfaz completa para monitorear y administrar todos los parámetros críticos, incluidos los niveles de vacío, la temperatura, la entrada de energía y el estado del sistema de enfriamiento.

Control de temperatura avanzado

La precisión se logra mediante una combinación de sensores de temperatura, como termopares, y sistemas de potencia controlados por computadora. Estos trabajan juntos para mantener una distribución de calor altamente uniforme y permitir ciclos térmicos repetibles y preprogramados.

El sistema de vacío

El sistema de vacío en sí mismo, compuesto por bombas y medidores, es una característica fundamental. Su función principal es evacuar la cámara, protegiendo los metales que tienen una alta afinidad por el oxígeno y el nitrógeno, como las superaleaciones, los aceros inoxidables y los metales reactivos como el circonio.

Sistemas integrados de refrigeración por agua

El calentamiento por inducción genera un calor inmenso, no solo en la carga metálica, sino también en la bobina y la fuente de alimentación. Un robusto sistema de refrigeración por agua es una característica esencial e integrada que hace circular el agua para proteger estos componentes críticos del sobrecalentamiento y las fallas.

Comprender las limitaciones operativas y las compensaciones

Aunque potentes, estos hornos no son una solución universal. Comprender sus limitaciones es clave para una operación exitosa.

Idoneidad del material

Estos hornos no son adecuados para procesar materiales con una alta presión de vapor saturado a la temperatura de fusión. Elementos como el zinc, el plomo, el manganeso e incluso el cobre pueden evaporarse al vacío, alterando la composición final de la aleación y contaminando el interior del horno.

Puntos de falla comunes

Los problemas operativos más comunes están directamente relacionados con las características del horno. Las fugas de fusión pueden ocurrir por una elección inadecuada del crisol, y un vacío insuficiente es una preocupación constante que se aborda con una verificación de fugas y un mantenimiento de la bomba vigilantes.

Desafíos de uniformidad de calentamiento

Lograr una temperatura perfectamente uniforme puede ser difícil, especialmente con piezas grandes o geométricamente complejas. Esto puede requerir herramientas especializadas, un desarrollo cuidadoso del proceso y configuraciones avanzadas del controlador para gestionarlo.

Elección de características para su aplicación

El conjunto adecuado de características depende completamente de su objetivo final. Concéntrese en las capacidades que apoyan directamente su proceso principal.

- Si su enfoque principal es la producción de aleaciones de alta pureza: Priorice los sistemas con una integridad de vacío superior y controles de temperatura avanzados y programables.

- Si su enfoque principal es la fundición automatizada: Enfatice las características mecánicas como un mecanismo confiable de inclinación y vertido y sujeción integrada de moldes.

- Si su enfoque principal es la investigación y el desarrollo: Busque un diseño de horno flexible que permita crisoles intercambiables y proporcione un registro de datos completo de todos los sensores.

En última instancia, seleccionar el horno de vacío por inducción adecuado consiste en hacer coincidir sus características integradas con sus requisitos específicos de material y procesamiento.

Tabla resumen:

| Característica | Descripción | Beneficio principal |

|---|---|---|

| Cámara de fundición | Recinto separado para moldes bajo vacío | Evita la oxidación y contaminación de metales fundidos |

| Mecanismo de inclinación y vertido | Inclina el crisol para un vertido controlado | Permite una transferencia segura y precisa a los moldes |

| Dispositivos de sujeción de moldes | Asegura los moldes durante el vertido | Mejora la alineación y la repetibilidad del proceso |

| Panel de control central | Interfaz para monitorear y gestionar parámetros | Garantiza un control preciso del vacío, la temperatura y más |

| Control de temperatura avanzado | Utiliza sensores y sistemas informáticos para un calentamiento uniforme | Mantiene ciclos térmicos consistentes para resultados repetibles |

| Sistema de vacío | Bombas y medidores para evacuar la cámara | Protege los metales reactivos de los gases atmosféricos |

| Sistema de refrigeración por agua | Circula agua para enfriar componentes | Evita el sobrecalentamiento de bobinas y fuentes de alimentación |

¿Listo para mejorar su procesamiento de materiales con un horno de vacío por inducción personalizado? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades. Nuestra línea de productos incluye hornos de mufla, tubulares, rotativos, hornos de vacío y atmósfera, y sistemas CVD/PECVD, todos respaldados por amplias capacidades de personalización para satisfacer sus requisitos experimentales únicos. Contáctenos hoy para analizar cómo podemos ayudarle a lograr una precisión y eficiencia superiores en su laboratorio.

Guía Visual

Productos relacionados

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de fusión de inducción de vacío y horno de fusión de arco

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

La gente también pregunta

- ¿Cuáles son las ventajas de los compuestos cerámico/metálicos producidos mediante una prensa de vacío? Lograr resistencia y durabilidad superiores

- ¿Cómo garantiza el calentamiento por inducción la precisión en los procesos de fabricación? Logre un control térmico y una repetibilidad superiores

- ¿Qué es el proceso de prensado en caliente? Una guía para lograr una densidad de material superior

- ¿Cuáles son algunas aplicaciones específicas de los hornos de prensado en caliente al vacío? Desbloquee la fabricación avanzada de materiales

- ¿Cuáles son las aplicaciones del prensado en caliente? Logre el máximo rendimiento del material