En esencia, un horno inerte proporciona una ventaja crítica: control completo sobre el entorno químico durante el calentamiento. Al reemplazar gases reactivos como el oxígeno con un gas no reactivo (inerte) como el nitrógeno o el argón, previene reacciones químicas no deseadas, principalmente la oxidación. Esto permite el procesamiento térmico seguro y efectivo de materiales sensibles que de otro modo se degradarían, contaminarían o fallarían en un horno estándar lleno de aire.

La diferencia fundamental es el control. Un horno estándar solo controla la temperatura, dejando el material expuesto al aire reactivo. Un horno inerte controla tanto la temperatura como la atmósfera química, eliminando la oxidación como una variable y asegurando que las propiedades intrínsecas del material se preserven.

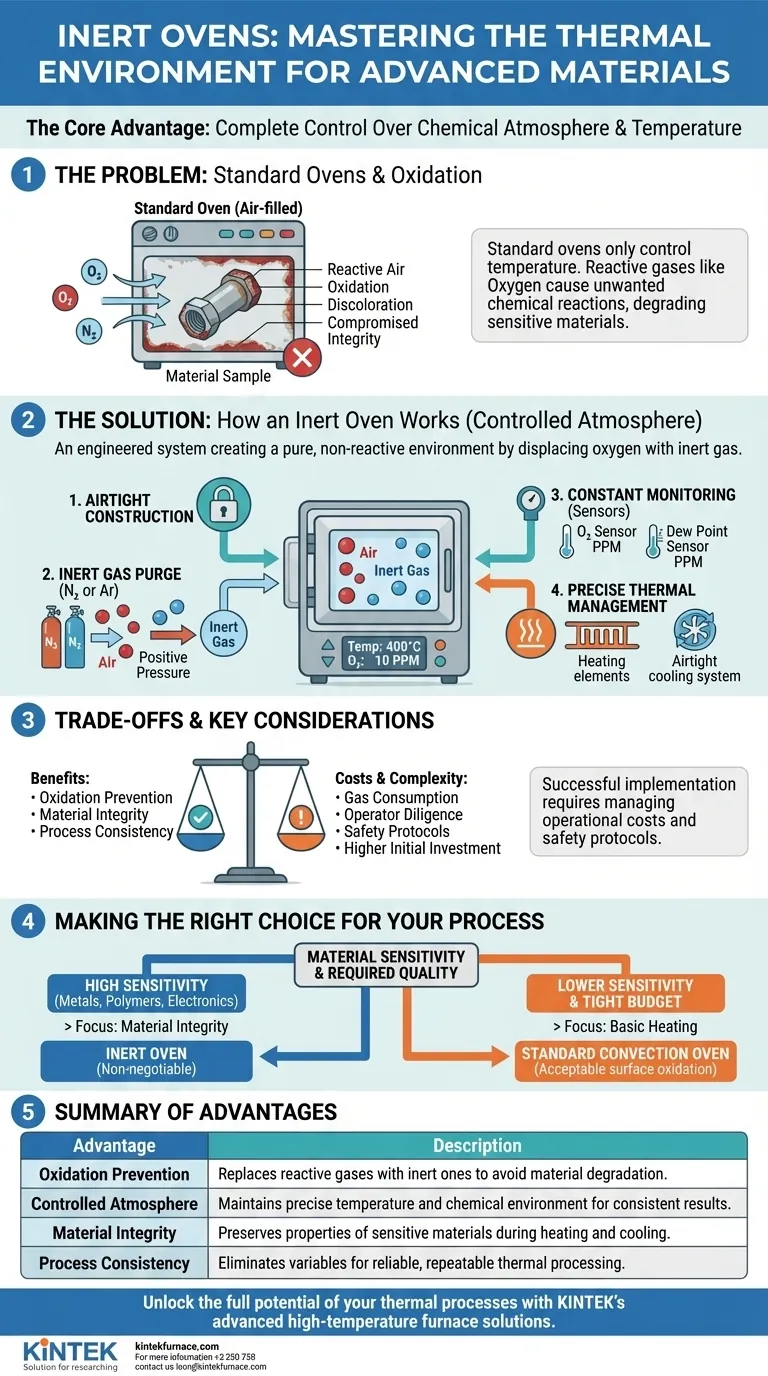

Por qué falla un horno estándar: el problema de la oxidación

La reactividad ineludible del aire

El aire, que es aproximadamente un 21% de oxígeno, es altamente reactivo, especialmente a temperaturas elevadas. Cuando se calienta un material en un horno convencional, no solo se está calentando el material; se están promoviendo activamente reacciones químicas en su superficie.

Las consecuencias de las reacciones no deseadas

Para muchos materiales avanzados, esta reacción es un punto de falla crítico. La oxidación puede provocar decoloración, compromiso de la integridad estructural, alteración de las propiedades eléctricas y una pérdida completa del rendimiento deseado. Esto hace que los hornos estándar no sean adecuados para procesos como el curado de polímeros sensibles, el recocido de ciertos metales o el procesamiento de componentes electrónicos.

El mecanismo central: cómo un horno inerte crea una atmósfera controlada

Un horno inerte no es simplemente una caja sellada; es un sistema diseñado para crear y mantener un ambiente puro y no reactivo. Esto se logra mediante varias características clave que trabajan en conjunto.

Construcción hermética: la primera línea de defensa

La base de cualquier horno inerte es una cámara herméticamente sellada. Esto generalmente implica carcasas interiores totalmente soldadas y juntas de puerta especialmente diseñadas para evitar que el aire ambiente se filtre en el ambiente controlado.

Purga de gas: reemplazo del aire reactivo

Antes y durante el proceso de calentamiento, se introduce un gas inerte (más comúnmente nitrógeno) a través de la cámara. Este proceso de purga desplaza todo el oxígeno y la humedad. Un sofisticado sistema de control de gas gestiona el caudal para mantener una ligera presión positiva, asegurando que cualquier posible fuga fluya hacia afuera, no hacia adentro.

Monitoreo constante: garantía de pureza

Para garantizar que el ambiente permanezca inerte, los hornos avanzados incorporan sensores. Un sensor de oxígeno monitorea continuamente la atmósfera interna, asegurando que los niveles de O₂ permanezcan en un nivel de partes por millón (PPM). De manera similar, un sensor de punto de rocío puede monitorear la humedad, que es otra fuente de reacciones no deseadas.

Gestión térmica precisa: del calentamiento al enfriamiento

Controlar la atmósfera es inútil sin un control preciso de la temperatura. Los hornos inertes cuentan con controladores de temperatura avanzados para un calentamiento uniforme. Fundamentalmente, muchos también incluyen sistemas de enfriamiento herméticos que permiten que el material se enfríe en la atmósfera inerte, evitando la oxidación que podría ocurrir si se expusiera al aire mientras aún está caliente.

Comprensión de las compensaciones y consideraciones clave

Aunque invaluable, la transición a un horno inerte implica un conjunto claro de compensaciones que deben gestionarse para un proceso exitoso.

Consumo y coste de gas

El principal coste operativo de un horno inerte es el propio gas inerte. La purga continua, especialmente para ciclos largos o en hornos no perfectamente sellados, puede llevar a un consumo significativo de nitrógeno o argón, lo que debe tenerse en cuenta en el coste total de operación.

Mayor complejidad del proceso

Operar un horno inerte requiere más diligencia que un modelo estándar. Los operadores deben gestionar los caudales de gas, monitorear los niveles de oxígeno y seguir procedimientos específicos para cargar y descargar con el fin de evitar la contaminación de la atmósfera inerte.

Protocolos de seguridad

El uso de gases comprimidos como el nitrógeno introduce nuevas consideraciones de seguridad. Una ventilación adecuada es esencial para prevenir el riesgo de asfixia en caso de una fuga importante, y los operadores deben estar capacitados en el manejo seguro de cilindros de gas a alta presión.

Mayor inversión inicial

Debido a su construcción especializada, sistemas de control y sensores, los hornos inertes representan una inversión de capital significativamente mayor en comparación con los hornos industriales estándar de tamaño y rango de temperatura similares.

Tomando la decisión correcta para su proceso

Decidir si necesita un horno inerte depende de la sensibilidad de su material y la calidad requerida de su producto final.

- Si su enfoque principal es la integridad del material y la prevención de cualquier oxidación: Un horno inerte es innegociable para el procesamiento de metales sensibles, polímeros avanzados o componentes electrónicos.

- Si su enfoque principal es la consistencia y la repetibilidad del proceso: La atmósfera controlada de un horno inerte elimina las variables ambientales, lo que lleva a resultados más confiables y predecibles lote tras lote.

- Si trabaja con un presupuesto ajustado y materiales no sensibles: Un horno de convección estándar puede ser suficiente si una pequeña cantidad de oxidación superficial es aceptable para su aplicación.

En última instancia, un horno inerte le permite dictar las condiciones precisas de su proceso térmico, asegurando que las propiedades finales de su material sean el resultado del diseño, no del azar.

Tabla resumen:

| Ventaja | Descripción |

|---|---|

| Prevención de la Oxidación | Reemplaza los gases reactivos por gases inertes para evitar la degradación del material. |

| Atmósfera Controlada | Mantiene una temperatura y un ambiente químico precisos para resultados consistentes. |

| Integridad del Material | Conserva las propiedades de los materiales sensibles durante el calentamiento y el enfriamiento. |

| Consistencia del Proceso | Elimina variables para un procesamiento térmico fiable y repetible. |

Desbloquee todo el potencial de sus procesos térmicos con las soluciones avanzadas de hornos de alta temperatura de KINTEK. Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios opciones personalizadas como hornos de mufla, tubulares, rotatorios, hornos de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza una alineación precisa con sus necesidades experimentales únicas, mejorando la integridad del material y la eficiencia del proceso. ¡Contáctenos hoy para discutir cómo nuestras soluciones pueden beneficiar sus aplicaciones específicas!

Guía Visual

Productos relacionados

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

- Horno de sinterización y tratamiento térmico al vacío con presión de aire de 9MPa

- 1200℃ Horno de mufla para laboratorio

La gente también pregunta

- ¿Cuáles son los beneficios del tratamiento térmico en atmósfera inerte? Prevenir la oxidación y preservar la integridad del material

- ¿Cuál es el propósito principal del tratamiento térmico? Transformar las propiedades del metal para un rendimiento superior

- ¿Cuál es el uso del nitrógeno en un horno? Prevenir la oxidación para un tratamiento térmico superior

- ¿Cómo funciona el tratamiento térmico en atmósfera inerte? Prevención de la oxidación para una calidad de material superior

- ¿Por qué son importantes los hornos de atmósfera inerte para los productos de grafito y carbono? Prevenir la oxidación y asegurar resultados de alto rendimiento