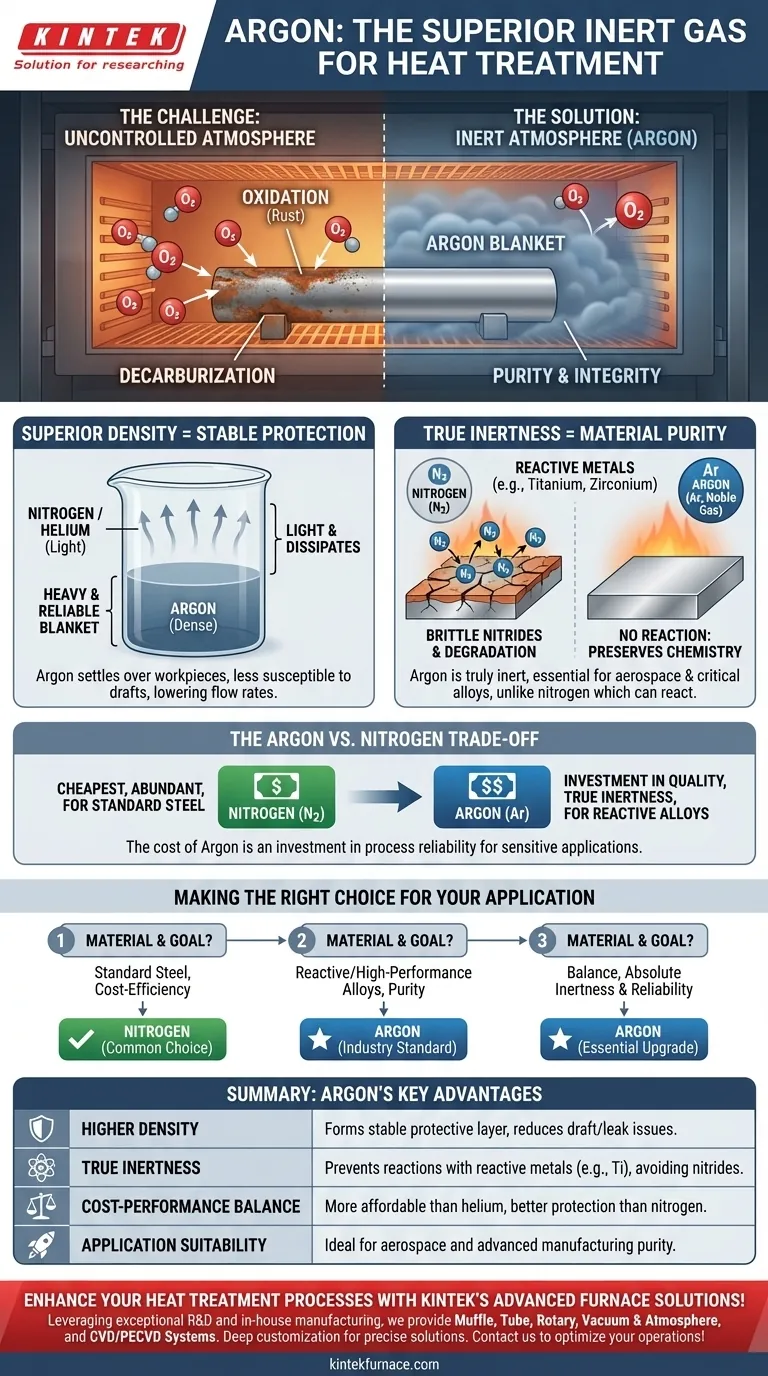

En esencia, las principales ventajas del argón sobre otros gases inertes en el tratamiento térmico son su mayor densidad y su equilibrio superior entre costo y rendimiento. A diferencia de los gases más ligeros, forma una capa protectora más efectiva sobre los materiales y proporciona una inercia química real en aplicaciones donde alternativas más baratas como el nitrógeno reaccionarían con el metal.

La elección de un gas inerte es una compensación técnica entre costo, densidad y reactividad química. El argón sobresale al ofrecer inercia real para aleaciones sensibles a un costo menor que el helio, mientras que su alta densidad proporciona una protección más confiable que el nitrógeno o el helio en muchas configuraciones de horno.

El papel de una atmósfera inerte

El tratamiento térmico requiere un control preciso. El propósito principal de introducir un gas inerte como el argón es crear una atmósfera protectora dentro del horno.

Este entorno controlado desplaza el oxígeno y otros gases reactivos. Esto previene reacciones químicas no deseadas como la oxidación (formación de óxido) y la descarburación (pérdida de contenido de carbono en el acero), lo que puede comprometer la integridad estructural de una pieza.

Una atmósfera inerte es fundamental para producir componentes limpios y de alta pureza, asegurando que cumplan con estrictos estándares de rendimiento y calidad.

Ventajas clave del argón explicadas

Mayor densidad para una mejor protección

El argón es significativamente más denso que el aire, el nitrógeno y especialmente el helio. Esta propiedad física es una ventaja operativa distinta.

Debido a que es pesado, el gas argón se "asienta" eficazmente sobre las piezas de trabajo, creando una manta protectora estable. Este desplazamiento del aire ambiente es más confiable y menos susceptible a corrientes de aire menores o fugas del horno.

Los gases más ligeros como el helio se disipan rápidamente y requieren mayores caudales o entornos perfectamente sellados para lograr el mismo nivel de protección, lo que aumenta la complejidad operativa y el costo.

Inercia real para metales reactivos

Si bien el nitrógeno se utiliza a menudo como gas inerte rentable, no es verdaderamente inerte bajo todas las condiciones. A altas temperaturas de tratamiento térmico, el nitrógeno puede reaccionar con ciertos metales.

Las aleaciones basadas en titanio, zirconio y otros metales de alto rendimiento son propensas a absorber nitrógeno, lo que forma nitruros quebradizos en la superficie y degrada las propiedades del material.

El argón, como gas noble, no reacciona con estos metales incluso a temperaturas extremas. Esto lo hace esencial para aplicaciones críticas en industrias como la aeroespacial y la fabricación avanzada, donde la pureza del material es innegociable.

Comprender las compensaciones: Argón vs. Nitrógeno

La decisión más común en el tratamiento térmico no es entre argón y helio, sino entre argón y nitrógeno. Comprender sus diferencias es clave.

El cálculo del costo

El nitrógeno es el más barato y la opción más abundante para crear una atmósfera inerte. Su bajo costo lo convierte en la opción predeterminada para procesar aceros estándar y otros metales no reactivos.

El argón es más caro que el nitrógeno. Su uso se justifica cuando el riesgo de contaminación por nitrógeno es inaceptable o cuando su mayor densidad proporciona un beneficio de proceso tangible.

El mayor costo del argón es una inversión en calidad del material y confiabilidad del proceso, previniendo fallas costosas de piezas en aplicaciones sensibles.

El factor de reactividad

Para la gran mayoría de los aceros al carbono y aleados, el nitrógeno es suficientemente inerte y funciona perfectamente bien.

Para piezas fabricadas mediante adición, aleaciones de alto rendimiento y metales reactivos, el argón es la opción técnica superior. Garantiza un entorno verdaderamente no reactivo, preservando la química precisa y las características de rendimiento del material.

Tomar la decisión correcta para su aplicación

Elegir el gas correcto requiere alinear los requisitos de su material con su presupuesto.

- Si su enfoque principal es la eficiencia de costos para metales no reactivos: El nitrógeno es casi siempre la opción correcta para el tratamiento térmico de aceros comunes.

- Si su enfoque principal es la pureza para aleaciones reactivas o de alto rendimiento: El argón es el estándar de la industria para proteger materiales como el titanio y para aplicaciones críticas en la industria aeroespacial.

- Si su enfoque principal es equilibrar el rendimiento y el presupuesto: El argón sirve como la mejora esencial del nitrógeno cuando se requiere inercia absoluta y cobertura de gas confiable.

En última instancia, seleccionar el gas inerte adecuado es una decisión crítica que impacta directamente en la calidad y confiabilidad de su producto final.

Tabla de resumen:

| Ventaja | Descripción |

|---|---|

| Mayor densidad | Forma una capa protectora estable, reduciendo la susceptibilidad a corrientes de aire y fugas. |

| Inercia real | Previene reacciones con metales reactivos como el titanio y el circonio, evitando la formación de nitruros. |

| Equilibrio costo-rendimiento | Más asequible que el helio mientras ofrece mejor protección e inercia que el nitrógeno. |

| Idoneidad de la aplicación | Ideal para la industria aeroespacial y la fabricación avanzada donde la pureza del material es crítica. |

¡Mejore sus procesos de tratamiento térmico con las soluciones avanzadas de hornos de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios hornos de alta temperatura como hornos de Mufla, Tubo, Rotatorios, de Vacío y de Atmósfera, y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza soluciones precisas para sus necesidades experimentales únicas, especialmente para metales reactivos. ¡Contáctenos hoy para analizar cómo podemos optimizar sus operaciones y asegurar una calidad de material superior!

Guía Visual

Productos relacionados

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

La gente también pregunta

- ¿Cómo funciona una atmósfera químicamente inerte en un horno? Prevenir la oxidación y asegurar la pureza del material

- ¿Cuál es el propósito principal del tratamiento térmico? Transformar las propiedades del metal para un rendimiento superior

- ¿Qué significa inerte en las atmósferas de los hornos? Proteja los materiales de la oxidación con gases inertes.

- ¿Para qué se utiliza el nitrógeno en un horno? Prevenir la oxidación y controlar la calidad del tratamiento térmico

- ¿Cuáles son los beneficios del tratamiento térmico en atmósfera inerte? Prevenir la oxidación y preservar la integridad del material