En un contexto de investigación, un horno de fusión al vacío sirve como herramienta fundamental para crear la próxima generación de materiales de alto rendimiento. Se utiliza principalmente para la purificación de metales base y el desarrollo de aleaciones diseñadas con precisión, especialmente aquellas que involucran metales reactivos como el titanio y el circonio, que no pueden procesarse en una atmósfera normal.

El verdadero valor de un horno de vacío no es solo su capacidad para fundir metal, sino su poder para controlar el entorno de fusión. Al eliminar el aire y otros gases, elimina la mayor fuente de contaminación, permitiendo la creación de materiales con propiedades que de otro modo serían imposibles de lograr.

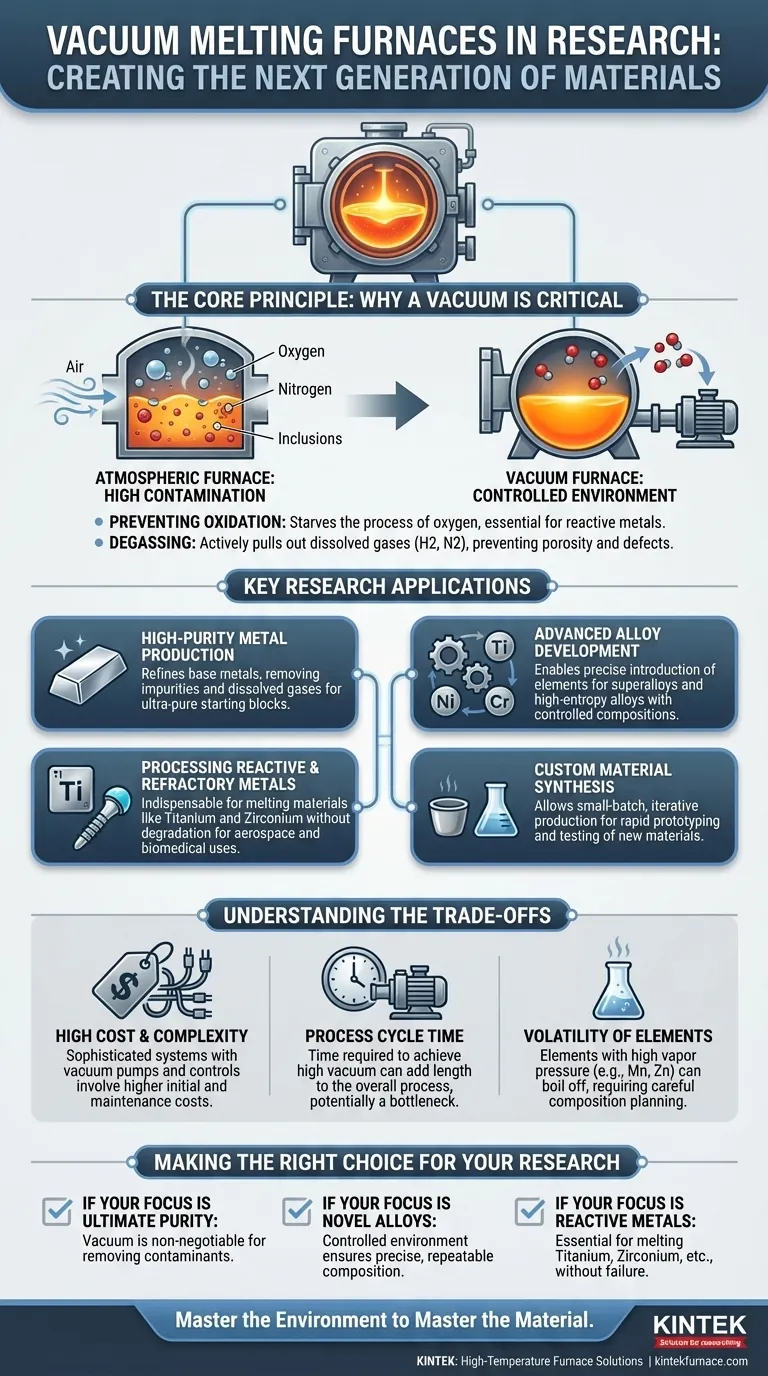

El Principio Fundamental: Por qué el Vacío es Crítico

El propósito fundamental de usar un vacío es eliminar los gases reactivos, principalmente oxígeno y nitrógeno, que están presentes en el aire. A altas temperaturas, estos gases reaccionan agresivamente con el metal fundido, creando impurezas que degradan sus propiedades finales.

Prevención de la Oxidación y la Contaminación

En un horno estándar, el metal fundido se oxida fácilmente, formando inclusiones y alterando la química del material. Un entorno de vacío priva al proceso del oxígeno que necesita, preservando la pureza del fundido. Esto es esencial para metales reactivos como el titanio, que literalmente se quemaría en presencia de aire a temperaturas de fusión.

Eliminación de Gases Disueltos

El vacío también tiene un efecto de purificación secundario. Extrae activamente los gases disueltos, como el hidrógeno y el nitrógeno, del propio metal fundido. Este proceso, conocido como desgasificación, es crítico para mejorar la integridad mecánica del producto final, previniendo defectos como la porosidad y la fragilidad.

Aplicaciones Clave en la Investigación

El control que ofrece un entorno de vacío desbloquea varias aplicaciones de investigación críticas que son fundamentales para la ciencia de materiales moderna.

Producción de Metales de Alta Pureza

La investigación a menudo comienza con el establecimiento de un material puro y de referencia. Un horno de vacío se utiliza para refinar metales de grado comercial fundiéndolos, permitiendo que las impurezas se vaporicen o se eliminen, lo que resulta en un bloque de partida ultrapuro para los experimentos.

Desarrollo de Aleaciones Avanzadas

Con una base pura y libre de contaminación, los investigadores pueden introducir cantidades precisas de otros elementos para crear aleaciones novedosas. Así es como se desarrollan materiales como las aleaciones de alta entropía y las superaleaciones aeroespaciales, donde incluso pequeñas variaciones en la composición pueden alterar drásticamente el rendimiento. El proceso es repetible y altamente controlado.

Procesamiento de Metales Reactivos y Refractarios

Materiales como el titanio, el circonio y el tantalio tienen puntos de fusión excepcionalmente altos y son extremadamente reactivos. Un horno de inducción al vacío proporciona tanto las altas temperaturas necesarias para fundirlos como el entorno inerte requerido para evitar su degradación inmediata. Esto lo hace indispensable para la investigación en implantes biomédicos, componentes aeroespaciales y aplicaciones nucleares.

Síntesis de Materiales Personalizados

Debido a que estos hornos permiten un control preciso sobre pequeños lotes, son perfectamente adecuados para la naturaleza iterativa de la investigación. Los científicos pueden producir rápidamente pequeños discos o lingotes de materiales experimentales diseñados a medida para pruebas y análisis sin el gasto de una producción industrial a gran escala.

Comprensión de las Ventajas y Desventajas

Aunque potente, la tecnología de fusión al vacío no está exenta de desafíos y limitaciones. Reconocerlos es clave para su uso eficaz.

Alto Costo Inicial y Complejidad

Los hornos de vacío son sistemas sofisticados que involucran bombas de vacío, fuentes de energía e instrumentación de control. Sus costos de adquisición, instalación y mantenimiento son significativamente más altos que los de los hornos de fusión al aire convencionales.

Tiempo del Ciclo del Proceso

Lograr un alto vacío no es instantáneo. El tiempo requerido para bombear la cámara antes de la fusión puede alargar considerablemente el ciclo total del proceso, lo que puede ser un cuello de botella en un entorno de investigación de alto rendimiento.

Volatilidad de los Elementos de Aleación

Bajo un vacío profundo, algunos elementos con alta presión de vapor (como el manganeso o el zinc) pueden "hervir" del baño fundido. Los investigadores deben tener en cuenta esta pérdida potencial para asegurar que la composición final de la aleación coincida con el diseño previsto.

Tomar la Decisión Correcta para su Objetivo de Investigación

La decisión de usar un horno de vacío debe estar impulsada por los requisitos específicos del material que está creando.

- Si su enfoque principal es la pureza máxima: Un horno de vacío es innegociable para eliminar contaminantes atmosféricos y gases disueltos de su metal base.

- Si su enfoque principal es desarrollar aleaciones novedosas: El entorno controlado y repetible es esencial para asegurar que su composición final sea precisa y libre de variables no deseadas.

- Si su enfoque principal es trabajar con metales reactivos: Un entorno de vacío o gas inerte es la única forma de fundir con éxito materiales como titanio, circonio o niobio sin una falla catastrófica.

En última instancia, dominar el entorno es el primer paso para dominar el material en sí.

Tabla Resumen:

| Aplicación | Beneficio Clave |

|---|---|

| Producción de Metales de Alta Pureza | Elimina impurezas y gases disueltos para materiales ultrapuros |

| Desarrollo de Aleaciones Avanzadas | Permite un control preciso de la composición para aleaciones novedosas como las superaleaciones |

| Procesamiento de Metales Reactivos | Previene la oxidación en metales como el titanio para usos aeroespaciales y biomédicos |

| Síntesis de Materiales Personalizados | Permite la producción en pequeños lotes para investigación y pruebas iterativas |

¿Listo para avanzar en su investigación de materiales con precisión? KINTEK se especializa en soluciones de hornos de alta temperatura, incluidos hornos de fusión al vacío, diseñados para diversos laboratorios. Aprovechando una excepcional I+D y fabricación interna, ofrecemos productos como hornos de mufla, tubulares, rotativos, hornos de vacío y atmósfera, y sistemas CVD/PECVD, con una fuerte personalización para satisfacer sus necesidades experimentales únicas. Contáctenos hoy para discutir cómo nuestra experiencia puede mejorar sus resultados de investigación.

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

La gente también pregunta

- ¿Cuáles son las aplicaciones comunes de la Fusión por Inducción al Vacío? Esencial para metales y aleaciones de alto rendimiento

- ¿Cuáles son algunas aplicaciones comunes de la fusión y fundición por inducción al vacío (VIM&C)? Esencial para las industrias aeroespacial, médica y nuclear

- ¿Cómo ha impactado la fundición al vacío en el desarrollo de las superaleaciones? Desbloquee mayor resistencia y pureza

- ¿Qué es la tecnología de fusión por inducción al vacío y por qué es importante? Logre metales de alta pureza para aplicaciones críticas

- ¿Qué papel juega un horno de fusión por inducción al vacío en las aleaciones Fe-5%Mn-C? Garantizar la integridad química y alta pureza