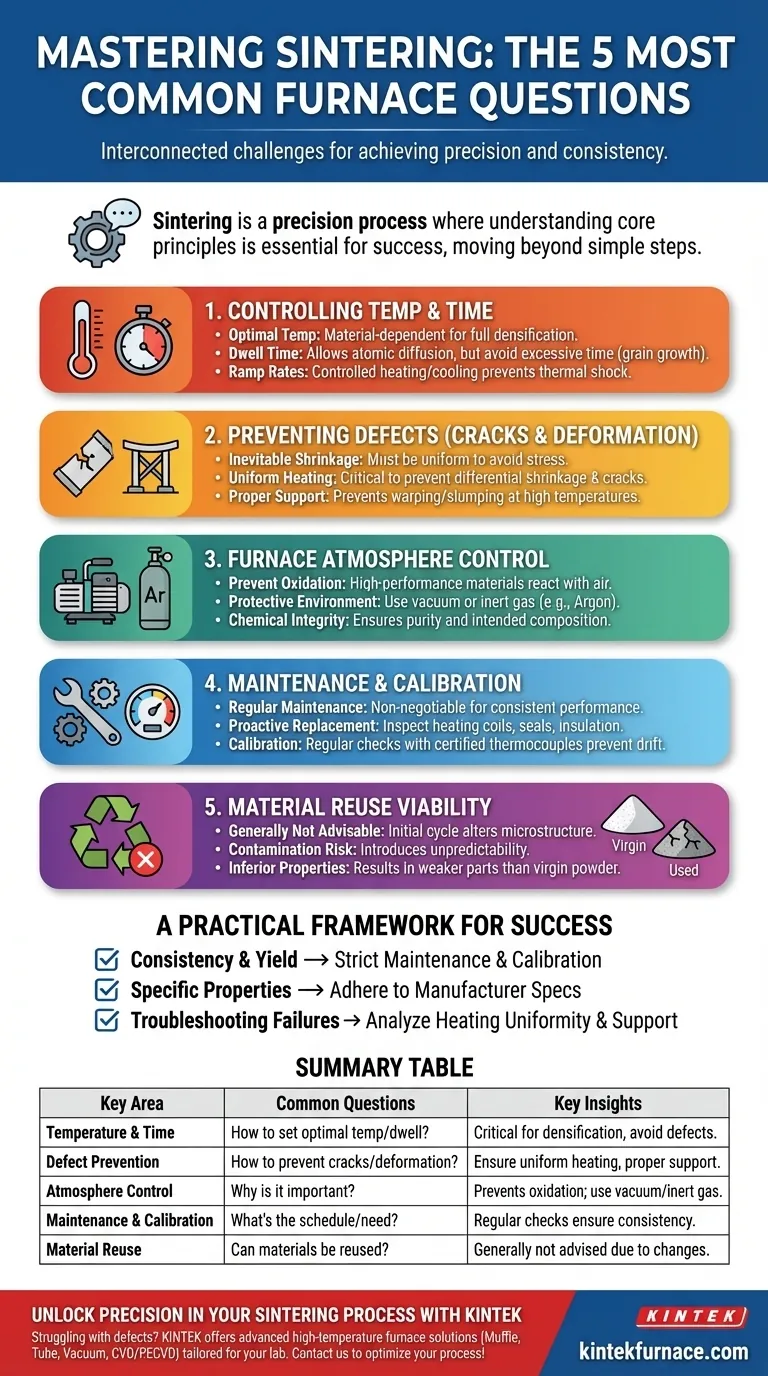

Las preguntas más comunes sobre los hornos de sinterización giran en torno a cinco áreas clave: el ajuste de la temperatura y el tiempo óptimos, la prevención del agrietamiento o la deformación de las piezas, el control de la atmósfera del horno, el establecimiento de un programa de mantenimiento y la viabilidad de reutilizar los materiales sinterizados. Estas preguntas surgen porque la sinterización es un proceso de precisión donde pequeñas desviaciones pueden provocar un fallo total, lo que hace esencial una comprensión profunda de los principios básicos para el éxito.

Las preguntas frecuentes sobre la sinterización no son consultas aisladas; son partes interconectadas de un único desafío fundamental. Dominar el proceso de sinterización significa ir más allá de los simples pasos operativos para comprender cómo la temperatura, el tiempo y la atmósfera influyen colectivamente en la estructura e integridad final del material.

Control de las Variables Centrales: Temperatura y Tiempo

Los parámetros más fundamentales en cualquier ciclo de sinterización son la temperatura y el tiempo. Son los principales impulsores de la transformación física que convierte un polvo compactado en una pieza sólida y densa.

Por qué la Temperatura de Sinterización es Crítica

La sinterización funciona calentando un material a una temperatura justo por debajo de su punto de fusión. Esta alta energía térmica excita los átomos, permitiéndoles difundirse a través de los límites de las partículas de polvo individuales y unirlas.

La temperatura óptima depende enteramente del material. Una temperatura adecuada para una cerámica, como la zirconia, podría ser completamente incorrecta para un polvo metálico u otro tipo de cerámica, lo que provocaría una densificación incompleta o la fusión.

El Papel del Tiempo de Sinterización (Tiempo de Permanencia)

El tiempo, específicamente el "tiempo de permanencia" en la temperatura máxima de sinterización, permite que progrese el proceso de difusión atómica. Un tiempo insuficiente da como resultado una pieza porosa y débil porque los enlaces atómicos no se han formado completamente.

Sin embargo, un tiempo excesivo puede ser igualmente perjudicial. Puede provocar un crecimiento de grano no deseado dentro de la microestructura del material, lo que a menudo degrada las propiedades mecánicas como la resistencia y la dureza.

La Relación Entre las Tasas de Calentamiento/Enfriamiento

La velocidad a la que el horno aumenta y disminuye la temperatura máxima también es una variable crítica. Un aumento demasiado rápido puede introducir choque térmico y tensiones internas, que son una causa principal de defectos.

Prevención de Defectos de Sinterización: Grietas y Deformación

Sinterizar una pieza con éxito significa más que simplemente hacerla sólida; significa lograr la forma final deseada sin defectos estructurales.

La Causa Raíz: La Contracción Inevitable

Durante la sinterización, a medida que las partículas de polvo se fusionan y se eliminan los poros, la pieza general se contrae. Esta es una parte natural y esperada del proceso, y materiales como la zirconia experimentan una contracción significativa y predecible.

El desafío no es la contracción en sí, sino asegurar que ocurra de manera uniforme en toda la pieza.

Cómo el Calentamiento No Uniforme Causa Estrés

Si una sección de una pieza se calienta o enfría más rápido que otra, se encogerá a un ritmo diferente. Esta contracción diferencial crea una inmensa tensión interna. Cuando esa tensión excede la resistencia del material a esa temperatura elevada, se libera formando una grieta.

La Importancia del Soporte Adecuado

A las temperaturas de sinterización, los materiales pierden una cantidad significativa de su rigidez. Sin las estructuras de soporte adecuadas, una pieza puede hundirse, deformarse o pandearse bajo su propio peso, arruinando su precisión dimensional.

El Papel Crítico de la Atmósfera del Horno

El ambiente dentro del horno es tan importante como la temperatura. A un calor tan alto, los materiales son extremadamente reactivos y las condiciones atmosféricas no controladas pueden arruinar el producto.

Prevención de la Oxidación y la Contaminación

La mayoría de los materiales de alto rendimiento se oxidarán fácilmente si se calientan en presencia de aire. Esta oxidación puede alterar la composición química del material y degradar gravemente sus propiedades.

Para evitar esto, la sinterización a menudo se realiza en condiciones de alto vacío o bajo una atmósfera protectora de gas inerte, como el argón. Esto asegura que el material solo reaccione consigo mismo y no con su entorno.

Garantizar la Integridad Química

El objetivo del control de la atmósfera es mantener la pureza química y la composición prevista del material. Una atmósfera controlada, ya sea al vacío o con gas inerte, produce un producto final altamente compactado y puro con las propiedades deseadas.

Comprensión de las Compensaciones y Mejores Prácticas

La excelencia operativa en la sinterización requiere equilibrar la velocidad y el costo con la calidad y la consistencia. Aquí es donde el mantenimiento y la calibración se vuelven críticos.

Rendimiento vs. Longevidad: La Cuestión del Mantenimiento

El mantenimiento regular no es una tarea opcional; es un requisito para un rendimiento constante. Omitirlo puede ahorrar tiempo a corto plazo, pero conduce a la variabilidad del proceso, lotes fallidos y eventual fallo del horno.

Elementos como las bobinas de calentamiento, el aislamiento y los sellos de vacío se degradan con el tiempo y deben inspeccionarse y reemplazarse de forma proactiva.

Por Qué la Calibración Es Innegociable

La lectura del controlador de temperatura de un horno puede desviarse con el tiempo. Un horno configurado a 1500 °C podría estar funcionando en realidad a 1480 °C o 1520 °C. Esta desviación es a menudo suficiente para arruinar un lote.

La calibración regular, utilizando un termopar certificado, asegura que la temperatura establecida sea la temperatura real dentro de la cámara, lo cual es la piedra angular de un proceso repetible.

La Cuestión de la Reutilización del Material

Aunque el reciclaje es una pregunta común, generalmente no se aconseja reutilizar material previamente sinterizado para aplicaciones de alto rendimiento. El ciclo inicial de sinterización altera fundamentalmente la microestructura del material y puede introducir contaminación.

Intentar resinterizar este material conducirá a resultados impredecibles y es probable que produzca una pieza con propiedades inferiores en comparación con una hecha de polvo virgen.

Un Marco Práctico para el Éxito en la Sinterización

Para pasar de hacer preguntas comunes a lograr resultados consistentes, centre sus esfuerzos en función de su objetivo principal.

- Si su enfoque principal es la consistencia y el alto rendimiento: Priorice un programa estricto de mantenimiento y calibración e implemente ciclos de calentamiento y enfriamiento conservadores y controlados.

- Si su enfoque principal es lograr propiedades de material específicas: Adhiérase con precisión a las especificaciones del fabricante del material para la temperatura, el tiempo de permanencia y la atmósfera requerida.

- Si su enfoque principal es solucionar problemas como grietas: Examine la uniformidad de sus ciclos de calentamiento/enfriamiento y analice la idoneidad de la estructura de soporte de la pieza dentro del horno.

En última instancia, dominar la sinterización proviene de tratar el horno no como un simple horno, sino como un instrumento de precisión.

Tabla de Resumen:

| Área Clave | Preguntas Comunes | Ideas Clave |

|---|---|---|

| Temperatura y Tiempo | ¿Cómo configurar la temperatura óptima y el tiempo de permanencia? | Depende del material; crítico para la densificación y la prevención de defectos. |

| Prevención de Defectos | ¿Cómo prevenir grietas y deformación? | Asegurar un calentamiento uniforme y un soporte adecuado de la pieza para gestionar la contracción. |

| Control de Atmósfera | ¿Por qué es importante la atmósfera del horno? | Previene la oxidación; usar vacío o gases inertes para la pureza. |

| Mantenimiento y Calibración | ¿Cuál es el programa de mantenimiento y la necesidad de calibración? | Las comprobaciones regulares aseguran la consistencia y previenen la variabilidad del proceso. |

| Reutilización de Material | ¿Se pueden reutilizar los materiales sinterizados? | Generalmente no es aconsejable debido a los cambios microestructurales y la contaminación. |

Desbloquee la Precisión en su Proceso de Sinterización con KINTEK

¿Tiene problemas con defectos de sinterización o resultados inconsistentes? KINTEK aprovecha una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a su laboratorio. Nuestra línea de productos incluye hornos de mufla, tubulares, rotatorios, hornos de vacío y atmósfera, y sistemas CVD/PECVD, todos respaldados por sólidas capacidades de personalización profunda para satisfacer sus necesidades experimentales únicas. Ya sea que se centre en la consistencia, las propiedades específicas del material o la resolución de problemas, ofrecemos equipos confiables y de alto rendimiento para mejorar sus resultados.

Contáctenos hoy para discutir cómo nuestros hornos de sinterización pueden optimizar su proceso e impulsar el éxito.

Guía Visual

Productos relacionados

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

La gente también pregunta

- ¿Cuáles son las características clave de un horno de caja de atmósfera? Desbloquee el procesamiento térmico preciso en entornos controlados

- ¿Qué es un horno mufla de protección atmosférica? Desbloquee el tratamiento térmico preciso en entornos controlados

- ¿Cuáles son los principales gases inertes utilizados en los hornos de vacío? Optimice su proceso de tratamiento térmico

- ¿Pueden los hornos de resistencia de tipo caja de alta temperatura controlar la atmósfera? Desbloquee la precisión en el procesamiento de materiales

- ¿Cuáles son algunas aplicaciones específicas de los hornos de atmósfera en la industria cerámica? Mejore la pureza y el rendimiento