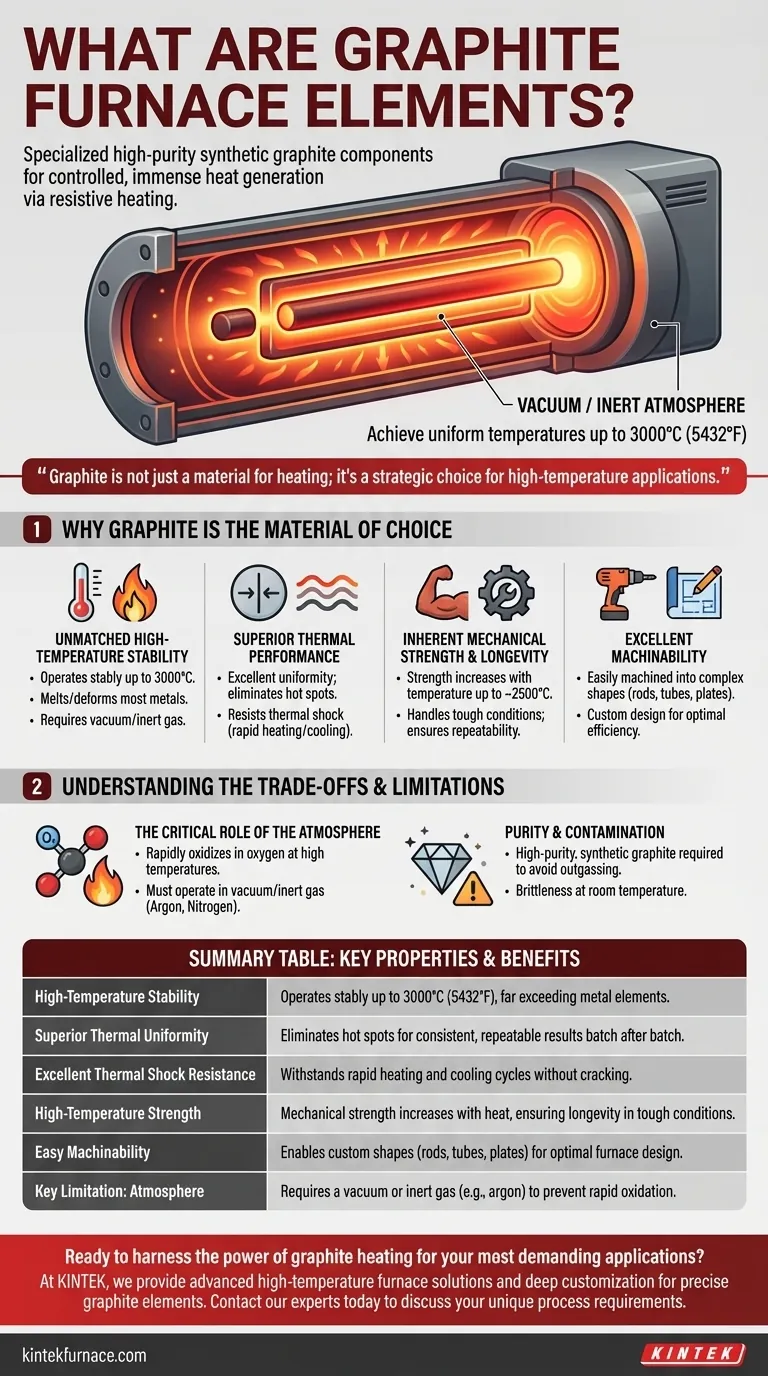

En esencia, los elementos de horno de grafito son componentes especializados fabricados con grafito sintético de alta pureza, diseñados para generar un calor inmenso dentro de entornos controlados. Funcionan mediante calentamiento resistivo, donde una corriente eléctrica pasa a través del grafito, haciendo que se caliente y radie energía. Esto permite a los hornos industriales alcanzar temperaturas extremadamente altas y uniformes que son imposibles con los elementos metálicos convencionales.

El grafito no es solo un material para calentar; es una elección estratégica para aplicaciones de alta temperatura. Su combinación única de resistencia a temperaturas extremas, estabilidad térmica y maquinabilidad lo convierte en el material definitivo para crear condiciones de calentamiento uniformes y repetibles en hornos industriales exigentes.

Por qué el grafito es el material elegido

La selección del grafito es una decisión de ingeniería deliberada, arraigada en un conjunto único de propiedades físicas que lo hacen ideal para el procesamiento térmico extremo.

Estabilidad inigualable a altas temperaturas

Los elementos de grafito pueden operar de manera estable a temperaturas de hasta 3000 °C (5432 °F). Esta capacidad supera con creces la de la mayoría de los metales, que se derretirían o deformarían bajo tales condiciones.

Sin embargo, este rendimiento solo es posible en un vacío o en una atmósfera de gas inerte (como argón o nitrógeno).

Rendimiento térmico superior

El grafito proporciona una excelente uniformidad de temperatura. Se calienta de manera uniforme y emite energía consistentemente en toda su superficie, eliminando los puntos calientes que pueden arruinar procesos sensibles.

También tiene una fuerte resistencia al choque térmico. Esto significa que puede soportar ciclos rápidos de calentamiento y enfriamiento sin agrietarse ni degradarse, lo cual es fundamental para la productividad industrial.

Resistencia mecánica inherente y longevidad

A diferencia de los metales que se ablandan al calentarse, la resistencia mecánica del grafito en realidad aumenta con la temperatura hasta aproximadamente 2500 °C.

Esta robustez permite que los elementos de grafito soporten condiciones industriales difíciles de manera consistente durante una larga vida útil, asegurando la repetibilidad del proceso de un lote a otro.

Excelente maquinabilidad

A pesar de su resistencia, el grafito es relativamente fácil de mecanizar. Esto permite la creación de formas de elementos complejas y precisas, como varillas, tubos o placas intrincadas.

Esta flexibilidad de diseño es crucial para diseñar la zona de calentamiento de un horno para una eficiencia óptima y una uniformidad térmica adaptada a una aplicación específica.

Comprendiendo las ventajas y limitaciones

Si bien el grafito es un material superior, su aplicación requiere el reconocimiento de limitaciones operativas clave. Ignorar estas ventajas y desventajas es la fuente más común de falla de los elementos.

El papel crítico de la atmósfera

La limitación más importante del grafito es su reacción con el oxígeno. A altas temperaturas, el grafito se oxidará rápidamente (se quemará) en presencia de aire.

Por lo tanto, los elementos de grafito deben operarse al vacío o estar constantemente bañados en un gas inerte. Una fuga en el sistema del horno puede provocar la rápida destrucción de los elementos.

Pureza y contaminación

El rendimiento descrito se basa en el uso de grafito sintético de alta pureza. Los materiales de menor calidad o las impurezas pueden provocar la desgasificación, lo que contamina la atmósfera del horno y el producto que se está tratando.

Este requisito de alta pureza también puede influir en el costo total de la zona caliente del horno.

Fragilidad a temperatura ambiente

Aunque es fuerte cuando está caliente, el grafito puede ser quebradizo y frágil a temperatura ambiente. Se debe tener cuidado durante el montaje, mantenimiento y carga del horno para evitar que los elementos se astillen o agrieten.

Aplicando esto a su proceso de alta temperatura

Su elección de usar o especificar un horno con elementos de grafito debe guiarse por su objetivo principal del proceso.

- Si su enfoque principal es la máxima temperatura y uniformidad: Los elementos de grafito son el estándar de la industria para procesos que superan los 1500 °C, proporcionando una estabilidad térmica inigualable.

- Si está diseñando o especificando un horno: La facilidad de mecanizado del grafito permite diseños de elementos personalizados adaptados a su cámara de calentamiento específica para una eficiencia óptima.

- Si su preocupación es la fiabilidad operativa: Debe invertir en sistemas robustos de vacío o gas inerte, ya que proteger los elementos de grafito del oxígeno es el factor más importante para garantizar su longevidad.

Comprender estos principios le permite no solo operar su equipo de manera efectiva, sino también especificarlo y mantenerlo para obtener el máximo rendimiento y vida útil.

Tabla resumen:

| Propiedad clave | Beneficio para su proceso |

|---|---|

| Estabilidad a altas temperaturas | Opera de forma estable hasta 3000 °C (5432 °F), superando con creces a los elementos metálicos. |

| Uniformidad térmica superior | Elimina los puntos calientes para obtener resultados consistentes y repetibles lote tras lote. |

| Excelente resistencia al choque térmico | Soporta ciclos rápidos de calentamiento y enfriamiento sin agrietarse. |

| Resistencia a altas temperaturas | La resistencia mecánica aumenta con el calor, asegurando la longevidad en condiciones difíciles. |

| Fácil maquinabilidad | Permite formas personalizadas (varillas, tubos, placas) para un diseño óptimo del horno. |

| Limitación clave: atmósfera | Requiere vacío o gas inerte (p. ej., argón) para evitar la oxidación rápida. |

¿Listo para aprovechar el poder del calentamiento por grafito para sus aplicaciones más exigentes?

En KINTEK, aprovechamos nuestra excepcional I+D y fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de tubo, hornos de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda. Podemos diseñar y mecanizar elementos de grafito precisos para crear el entorno uniforme de alta temperatura que su proceso único requiere.

Contacte hoy mismo a nuestros expertos para analizar cómo un horno KINTEK personalizado con elementos de grafito puede lograr un rendimiento térmico y una fiabilidad superiores para su laboratorio.

Guía Visual

Productos relacionados

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de laboratorio con elevación inferior

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

La gente también pregunta

- ¿Por qué el grafito es un material preferido para los elementos calefactores en hornos de vacío de alta temperatura?

- ¿Cómo contribuye el grafito a la eficiencia energética en los hornos de vacío? Consiga un calentamiento más rápido y uniforme

- ¿Cuál es la función principal de un horno de grafito al vacío? Lograr pureza de material a temperaturas extremas

- ¿Cómo reduce el tratamiento térmico al vacío la deformación de las piezas? Consiga una estabilidad dimensional superior

- ¿Por qué son importantes los accesorios y soportes de grafito en los hornos de vacío? Descubra la precisión y la durabilidad