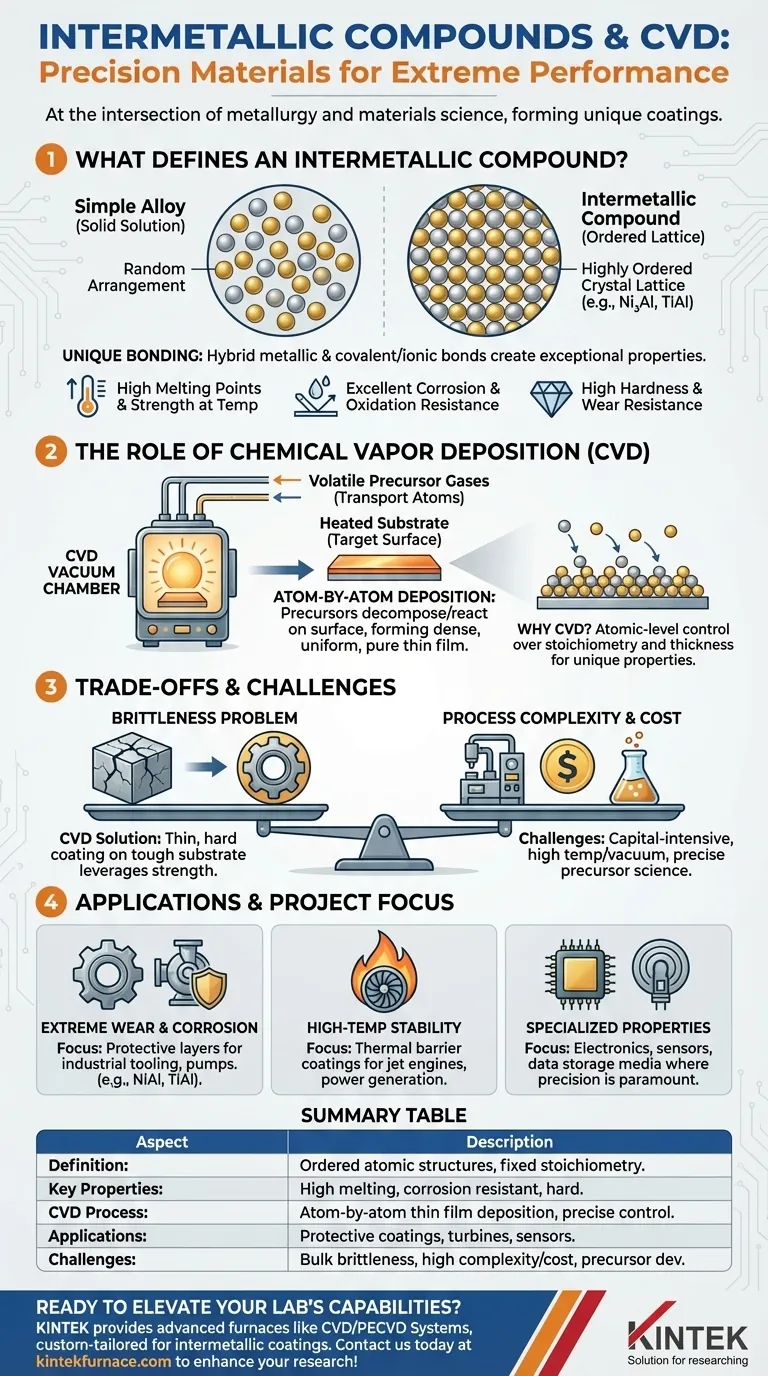

En la intersección de la metalurgia y la ciencia de los materiales, los compuestos intermetálicos representan una clase única de materiales formados por una disposición atómica precisa y ordenada de dos o más elementos metálicos. La Deposición Química de Vapor (CVD) es un proceso de fabricación sofisticado utilizado para aplicar estos compuestos como películas delgadas de alto rendimiento, creando superficies con propiedades que superan con creces a las de los metales individuales.

El verdadero poder de esta combinación radica en utilizar la precisión a nivel atómico de la CVD para crear recubrimientos intermetálicos con dureza excepcional, resistencia a altas temperaturas y resistencia a la corrosión, propiedades que a menudo son imposibles de lograr con aleaciones macizas convencionales.

¿Qué Define a un Compuesto Intermetálico?

Los compuestos intermetálicos no son simplemente mezclas de metales. Su estructura distinta y ordenada es la fuente de sus propiedades muy deseables y, a veces, desafiantes.

Más Allá de las Aleaciones Simples

A diferencia de una aleación típica, que es una solución sólida con una disposición aleatoria de átomos, un compuesto intermetálico tiene una red cristalina altamente ordenada. Los átomos de los diferentes metales ocupan sitios específicos y predecibles dentro de la estructura cristalina, a menudo en proporciones estequiométricas fijas (por ejemplo, Ni₃Al o TiAl).

Una Estructura de Enlace Única

El enlace dentro de los intermetálicos es híbrido, exhibiendo características de enlaces tanto metálicos como covalentes/iónicos. Esta naturaleza única es lo que les confiere propiedades tanto de los metales (como la conductividad térmica) como de las cerámicas (como la alta dureza y fragilidad).

Propiedades Clave de Interés

La estructura ordenada de los intermetálicos da como resultado una poderosa combinación de propiedades físicas, que incluyen:

- Altos puntos de fusión y resistencia a temperaturas elevadas.

- Excelente resistencia a la corrosión y la oxidación.

- Alta dureza y resistencia al desgaste.

El Papel de la Deposición Química de Vapor (CVD)

La CVD no es solo un método de recubrimiento; es una técnica de fabricación precisa de "abajo hacia arriba" perfectamente adecuada para crear películas intermetálicas de alta pureza.

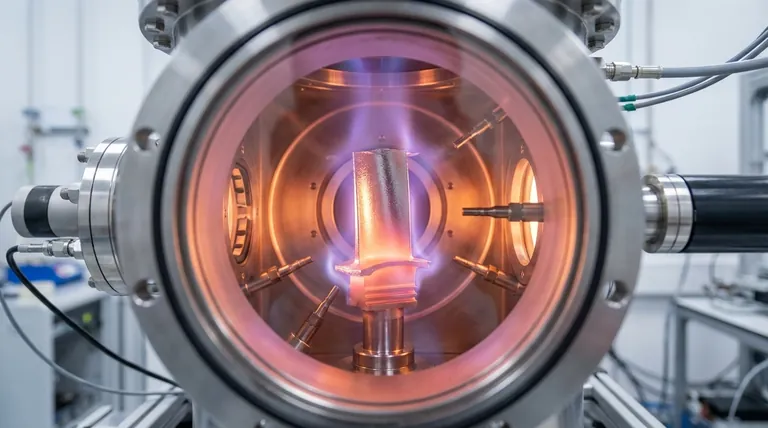

Comprender el Proceso CVD

La CVD es un proceso que se realiza en una cámara de vacío donde se introducen gases precursores volátiles que contienen los elementos metálicos necesarios. Estos gases no son el material final en sí, sino que están diseñados para transportar los átomos a la superficie objetivo.

Deposición Átomo por Átomo

El sustrato (la pieza a recubrir) se calienta, lo que provoca que los gases precursores se descompongan o reaccionen en su superficie. Esto deposita el material deseado átomo por átomo o molécula por molécula, formando una película delgada densa, uniforme y de alta pureza. El proceso no requiere curado posterior.

¿Por Qué Usar CVD para Intermetálicos?

La CVD ofrece el control a nivel atómico necesario para formar la estructura cristalina precisa y ordenada de un intermetálico. Al gestionar cuidadosamente las tasas de flujo de gas, la temperatura y la presión, los ingenieros pueden dictar con precisión la composición química (estequiometría) y el grosor de la película, lo cual es fundamental para lograr sus propiedades únicas.

Comprender las Compensaciones y Desafíos

Aunque es potente, la combinación de intermetálicos y CVD se reserva para aplicaciones exigentes debido a varias complejidades inherentes.

El Problema de la Fragilidad

Muchos compuestos intermetálicos son notoriamente frágiles en su forma masiva, lo que limita su uso como componentes estructurales. Sin embargo, cuando se aplican como un recubrimiento delgado y duro mediante CVD, la tenacidad del sustrato subyacente compensa esta fragilidad, aprovechando las fortalezas del intermetálico sin su debilidad principal.

Complejidad y Costo del Proceso

La CVD es un proceso sofisticado y con una gran inversión de capital. Requiere sistemas de vacío, altas temperaturas y un manejo cuidadoso de los gases precursores, lo que lo hace más costoso que los métodos tradicionales de galvanoplastia o pulverización térmica.

Ciencia de los Materiales Precursores

Desarrollar y seleccionar los gases precursores correctos es un desafío importante. Los químicos deben ser lo suficientemente volátiles para transportarse como gas, pero lo suficientemente estables como para no descomponerse prematuramente, todo mientras reaccionan de manera predecible en el sustrato para formar el compuesto intermetálico exacto deseado.

Cómo Aplicar Esto a Su Proyecto

Decidir utilizar un recubrimiento intermetálico CVD depende totalmente de si las demandas de rendimiento de su componente justifican la complejidad y el costo.

- Si su enfoque principal es la resistencia extrema al desgaste y la corrosión: Considere recubrimientos intermetálicos como el aluminuro de níquel (NiAl) o el aluminuro de titanio (TiAl) para capas protectoras en utillaje industrial, componentes de bombas y equipos de procesamiento químico.

- Si su enfoque principal es la estabilidad a altas temperaturas: Los intermetálicos depositados por CVD son una excelente opción para recubrimientos de barrera térmica en álabes de turbina en motores a reacción y sistemas de generación de energía, donde protegen el metal base del calor extremo.

- Si su enfoque principal son las propiedades electrónicas o magnéticas especializadas: Ciertas películas delgadas intermetálicas creadas mediante CVD son esenciales para la fabricación de sensores avanzados, medios de almacenamiento de datos y componentes semiconductores donde la precisión es primordial.

Al combinar las propiedades materiales únicas de los intermetálicos con la precisión de fabricación de la CVD, los ingenieros pueden desarrollar soluciones de superficie avanzadas que resuelven problemas que los materiales convencionales no pueden.

Tabla de Resumen:

| Aspecto | Descripción |

|---|---|

| Definición | Estructuras atómicas ordenadas de dos o más metales con estequiometría fija (ej. Ni₃Al). |

| Propiedades Clave | Altos puntos de fusión, resistencia a altas temperaturas, resistencia a la corrosión/oxidación, dureza y resistencia al desgaste. |

| Proceso CVD | Utiliza gases precursores para depositar átomo por átomo, formando películas delgadas puras y uniformes con control preciso. |

| Aplicaciones | Recubrimientos protectores para utillaje, álabes de turbina, sensores y semiconductores en entornos exigentes. |

| Desafíos | Fragilidad en forma masiva, alta complejidad del proceso, costo y requisitos de desarrollo de precursores. |

¿Listo para elevar las capacidades de su laboratorio con soluciones personalizadas de hornos de alta temperatura? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar hornos avanzados como los sistemas de Mufla, Tubo, Rotatorios, de Vacío y de Atmósfera, y de CVD/PECVD. Nuestra profunda personalización garantiza que satisfagan con precisión sus necesidades experimentales únicas para recubrimientos intermetálicos y más allá. Contáctenos hoy para discutir cómo podemos mejorar su investigación y eficiencia de producción.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

La gente también pregunta

- ¿Cómo se utiliza el dióxido de silicio (SiO2) en las aplicaciones de PECVD? Funciones clave en la microfabricación

- ¿Cómo funciona la deposición de vapor por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Qué papel juega el PECVD en los recubrimientos ópticos? Esencial para la deposición de películas de alta precisión a baja temperatura

- ¿Qué es la aplicación de deposición química de vapor asistida por plasma? Habilite películas delgadas de alto rendimiento a temperaturas más bajas

- ¿Cómo funciona el CVD asistido por plasma? Logre la deposición de películas delgadas de alta calidad a baja temperatura