Más allá del aislamiento estándar, la Deposición Química de Vapor Asistida por Plasma (PECVD) es una tecnología fundamental para crear una nueva clase de materiales avanzados. Sus aplicaciones van desde la deposición de películas de diamante y carbono similar al diamante (DLC) de alta calidad para componentes ópticos y resistentes al desgaste, hasta la creación de recubrimientos poliméricos biocompatibles especializados para implantes médicos y dieléctricos de bajo k únicos esenciales para microchips de próxima generación.

El verdadero poder de PECVD no reside solo en los materiales que puede depositar, sino en su capacidad para hacerlo a bajas temperaturas. Esta característica única permite el uso de sustratos sensibles a la temperatura, posibilitando aplicaciones de materiales avanzados que simplemente no son factibles con los métodos de deposición convencionales de alto calor.

La Ventaja Central: Baja Temperatura, Alta Energía

La diferencia fundamental entre PECVD y la Deposición Química de Vapor (CVD) tradicional es cómo suministra la energía necesaria para la reacción química. Esta distinción es la fuente de todas sus capacidades avanzadas.

Disociación de Moléculas Sin Calor Extremo

La CVD tradicional requiere temperaturas muy altas (a menudo >600°C) para descomponer las moléculas de gas precursoras y depositar una película. En PECVD, esta energía se suministra mediante un campo electromagnético que genera plasma. El plasma crea iones altamente reactivos y radicales libres que pueden formar una película de alta calidad a temperaturas mucho más bajas, típicamente entre 200 y 400°C.

Permitiendo Sustratos Sensibles a la Temperatura

Este proceso a baja temperatura significa que PECVD puede recubrir materiales que se dañarían o destruirían por el calor de la CVD tradicional. Esto incluye polímeros, plásticos y dispositivos microelectrónicos completamente fabricados que ya contienen capas metálicas sensibles.

Deposición de Materiales Avanzados en Microelectrónica

Si bien PECVD es estándar para el aislamiento básico, su verdadero valor reside en permitir el rendimiento de los circuitos integrados modernos de alta densidad.

Dieléctricos Fundamentales (SiO₂, Si₃N₄)

La deposición de películas de dióxido de silicio y nitruro de silicio es un uso principal de PECVD. Estas películas sirven como dieléctricos intermetálicos cruciales para el aislamiento, como capas de pasivación para proteger el chip de la humedad y la contaminación, y para crear estructuras de condensadores.

Dieléctricos de Bajo k de Alto Rendimiento

A medida que los transistores se reducen, el retardo causado por la capacitancia entre los cables se convierte en un cuello de botella importante. PECVD puede depositar dieléctricos de bajo k avanzados, como óxidos de silicio dopados con carbono (SiCOH) o vidrio de silicato dopado con flúor (SiOF), que reducen esta capacitancia parásita y permiten un rendimiento de chip más rápido.

Silicio Amorfo para Solar y Pantallas

PECVD es esencial para depositar capas de silicio amorfo (a-Si). Este material es la columna vertebral de las células solares de película delgada y de los transistores de película delgada (TFT) que controlan los píxeles en las pantallas planas modernas.

Más Allá del Silicio: Superando los Límites de los Materiales

La versatilidad de PECVD se extiende mucho más allá de los materiales semiconductores convencionales, permitiendo la innovación en los campos mecánico, óptico y biomédico.

Diamante y Carbono Similar al Diamante (DLC)

Utilizando gases hidrocarburados, PECVD puede crear películas de Carbono Similar al Diamante (DLC). Estas películas son extremadamente duras, tienen un bajo coeficiente de fricción y son químicamente inertes, lo que las hace ideales para recubrimientos resistentes al desgaste en herramientas, piezas de automóviles y componentes ópticos. Incluso se puede utilizar para cultivar películas de diamante sintético de alta calidad.

Recubrimientos Biocompatibles y Poliméricos

PECVD puede depositar películas poliméricas delgadas, estables y sin poros. Esta capacidad se utiliza para crear recubrimientos biocompatibles en implantes médicos para mejorar su integración con el cuerpo o para formar capas de barrera en envases de alimentos avanzados.

Capas Resistentes a la Corrosión y a los Productos Químicos

El proceso puede depositar compuestos y nitruros únicos que ofrecen una resistencia excepcional a la corrosión y al ataque químico. Estos recubrimientos protectores se aplican en entornos industriales hostiles para extender la vida útil de los componentes críticos.

Comprensión de las Compensaciones

Ninguna tecnología es una solución universal. Comprender las limitaciones de PECVD es fundamental para tomar una decisión informada.

Pureza y Densidad de la Película

Debido a que la deposición se produce a temperaturas más bajas, las películas de PECVD a veces pueden tener una menor densidad e incorporar más impurezas (como hidrógeno de los gases precursores) en comparación con las películas de la CVD a alta temperatura. Para aplicaciones que exigen la pureza y la perfección cristalina absolutas, la CVD térmica puede ser superior si el sustrato puede tolerar el calor.

Daño Inducido por Plasma

El plasma de alta energía, aunque beneficioso para la reacción, a veces puede causar daños físicos o eléctricos a la superficie del sustrato. Esta es una consideración crítica en la microelectrónica, donde el rendimiento del dispositivo es altamente sensible a los defectos superficiales.

Complejidad del Proceso

La química dentro de un plasma es extremadamente compleja y puede ser difícil de controlar y reproducir perfectamente. Mantener la estabilidad del proceso para lograr propiedades de película consistentes en un sustrato grande o de un ciclo a otro requiere un equipo y un control sofisticados.

Tomando la Decisión Correcta para su Aplicación

La selección de la tecnología de deposición correcta depende enteramente de su objetivo final y de las limitaciones de los materiales.

- Si su enfoque principal es la velocidad máxima del chip: Aproveche PECVD para depositar dieléctricos avanzados de bajo k para minimizar el retardo de la señal en circuitos integrados de alto rendimiento.

- Si su enfoque principal es la durabilidad mecánica o la biocompatibilidad: Utilice PECVD para aplicar recubrimientos de Carbono Similar al Diamante (DLC) o poliméricos especializados que no se pueden depositar con métodos de alto calor.

- Si su enfoque principal es recubrir un material sensible a la temperatura: PECVD es a menudo la única opción viable para depositar películas de alta calidad a base de cerámica o silicio sobre plásticos, polímeros o dispositivos terminados.

En última instancia, PECVD sirve como una herramienta poderosa que desacopla la reacción de deposición del presupuesto térmico, desbloqueando combinaciones de materiales e innovaciones que impulsan la tecnología hacia adelante.

Tabla Resumen:

| Área de Aplicación | Materiales Clave Depositados | Beneficios Principales |

|---|---|---|

| Microelectrónica | Dieléctricos de bajo k (ej. SiCOH), Silicio Amorfo | Rendimiento de chip más rápido, Habilita transistores de película delgada |

| Mecánico/Óptico | Carbono Similar al Diamante (DLC), Películas de Diamante | Alta dureza, Resistencia al desgaste, Baja fricción |

| Biomédico | Recubrimientos Poliméricos Biocompatibles | Mejora de la integración de implantes, Propiedades de barrera |

| Industrial General | Capas Resistentes a la Corrosión | Vida útil extendida de componentes en entornos hostiles |

¿Listo para elevar las capacidades de su laboratorio con soluciones avanzadas de PECVD? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar a diversos laboratorios sistemas de hornos de alta temperatura de vanguardia, incluidos sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus necesidades experimentales únicas, ya sea para microelectrónica, recubrimientos biomédicos o aplicaciones de materiales duraderos. Contáctenos hoy para discutir cómo nuestras soluciones personalizadas pueden impulsar sus innovaciones.

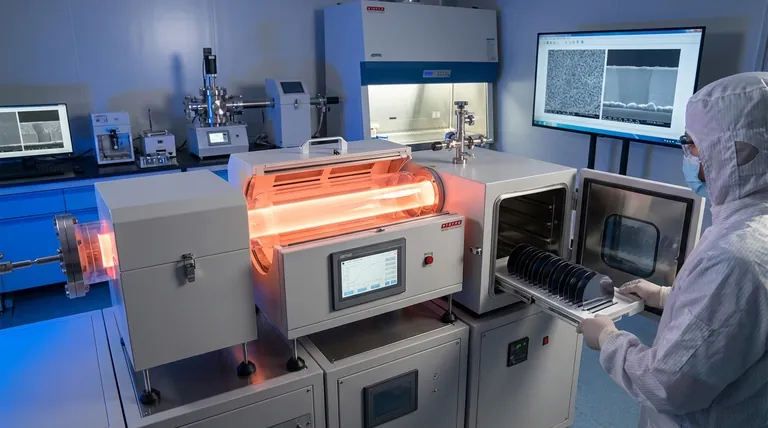

Guía Visual

Productos relacionados

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno tubular CVD de cámara partida con estación de vacío Máquina CVD

La gente también pregunta

- ¿Qué parámetros controlan la calidad de las películas depositadas por PECVD? Variables clave para propiedades de película superiores

- ¿Cuáles son las ventajas de usar CVD? Logre películas delgadas conformadas y de alta pureza para sus aplicaciones

- ¿En qué se diferencia la deposición química de vapor (CVD) de la PVD? Diferencias clave en los métodos de recubrimiento de película delgada

- ¿Cuáles son las desventajas de la CVD en comparación con la PECVD? Limitaciones clave para su laboratorio

- ¿Cómo se deposita el dióxido de silicio a partir de tetraetilortosilicato (TEOS) en PECVD? Logre películas de SiO2 de baja temperatura y alta calidad