En la industria de semiconductores, la deposición química de vapor (CVD) es el proceso fundamental utilizado para construir las capas críticas de un circuito integrado. Sus aplicaciones más comunes son la deposición de películas delgadas como dióxido de silicio (SiO₂) y nitruro de silicio (Si₃N₄) para el aislamiento eléctrico, silicio policristalino (poli-Si) para las compuertas de los transistores y metales como el tungsteno para crear vías conductoras.

En esencia, la CVD no se trata solo de aplicar recubrimientos; se trata de construir con precisión los bloques de construcción fundamentales de un microchip. El proceso permite la creación de las distintas capas aislantes, conductoras y semiconductoras que definen los dispositivos electrónicos modernos.

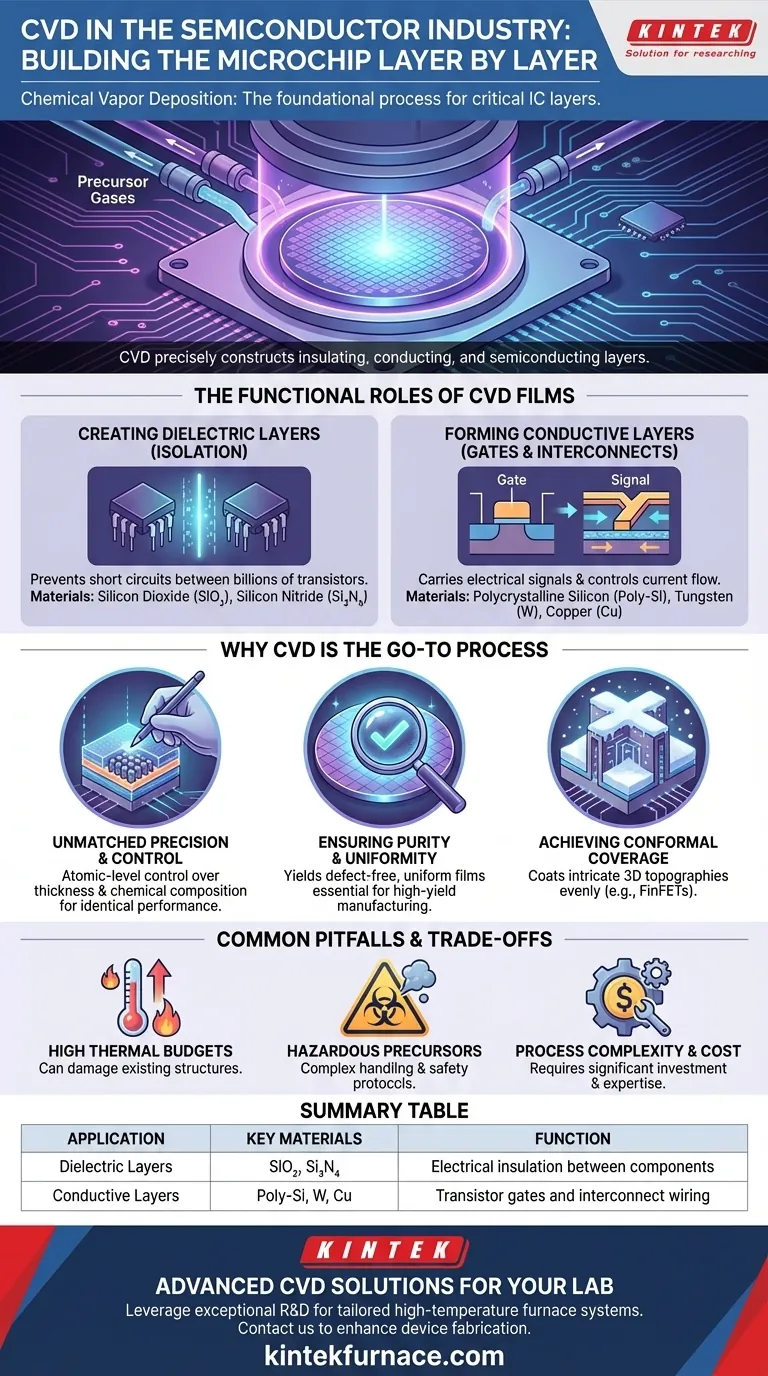

Funciones de las películas de CVD en un circuito integrado

Para comprender la importancia de la CVD, es necesario observar la función específica que desempeña cada capa depositada dentro de un transistor, el interruptor básico que alimenta toda la lógica digital.

Creación de capas dieléctricas para el aislamiento

El uso más frecuente de la CVD es depositar películas dieléctricas (aislantes). Miles de millones de transistores se empaquetan en un solo chip y deben estar eléctricamente aislados entre sí para evitar cortocircuitos.

La CVD se utiliza para hacer crecer películas de dióxido de silicio (SiO₂) y nitruro de silicio (Si₃N₄). Estos materiales actúan como los aislantes primarios entre los componentes conductores, asegurando que las señales eléctricas viajen solo a lo largo de sus trayectorias previstas.

Formación de capas conductoras para compuertas e interconexiones

La CVD también es esencial para crear las vías que transportan las señales eléctricas y controlan el flujo de corriente.

El silicio policristalino (poli-Si) es un material clave depositado mediante CVD para formar la compuerta de un transistor. La compuerta actúa como el interruptor que enciende o apaga el transistor.

Además, la CVD se utiliza para depositar metales como tungsteno (W) y cobre (Cu). Estos metales rellenan trincheras y vías diminutas para formar el intrincado "cableado", o interconexiones, que unen millones o miles de millones de transistores en un circuito funcional.

Por qué la CVD es el proceso preferido

La CVD se prefiere sobre otros métodos de deposición en la fabricación de semiconductores porque proporciona un nivel de control inigualable, lo cual no es negociable en las escalas nanométricas de los chips modernos.

Precisión y control inigualables

La CVD permite un control a nivel atómico sobre el espesor y la composición química de la película depositada. Esta precisión es fundamental para asegurar que cada transistor en un chip funcione de manera idéntica.

Garantía de pureza y uniformidad

El proceso produce películas excepcionalmente uniformes y libres de defectos en toda la superficie de una oblea de silicio. Un solo defecto microscópico puede inutilizar un chip completo de varios millones de dólares, haciendo que la pureza y consistencia de la CVD sean esenciales para el rendimiento de la fabricación y la fiabilidad del dispositivo.

Logro de cobertura conforme

A medida que los transistores se han reducido, han evolucionado hacia estructuras tridimensionales complejas (como los FinFETs). La CVD sobresale en la creación de películas conformes, lo que significa que el material depositado recubre todas las superficies de estas topografías intrincadas de manera uniforme, muy parecido a cómo una capa de nieve cubre todo un paisaje.

Dificultades comunes y compensaciones

Aunque indispensable, la CVD no está exenta de complejidades. Comprender sus limitaciones proporciona una imagen más completa del proceso de fabricación.

Altos presupuestos térmicos

Muchos procesos de CVD, particularmente aquellos para películas de alta calidad como el nitruro de silicio, requieren temperaturas muy altas. Este "presupuesto térmico" puede dañar o alterar otras estructuras ya presentes en la oblea, obligando a los ingenieros a secuenciar cuidadosamente los pasos de fabricación.

Química de precursores y seguridad

La CVD se basa en gases precursores volátiles y a menudo peligrosos. La gestión del manejo, la entrega y los subproductos de estos productos químicos añade una complejidad y un coste significativos a la instalación de fabricación (fábrica). La elección del precursor influye directamente en la calidad de la película, el coste y los protocolos de seguridad.

Complejidad y coste del proceso

Los reactores de CVD son equipos de capital muy sofisticados y costosos. Desarrollar y mantener un proceso de CVD estable y repetible para una película específica requiere una inversión significativa tanto en equipos como en experiencia de ingeniería.

Tomar la decisión correcta para su objetivo

La aplicación específica de CVD está siempre ligada directamente al requisito funcional del dispositivo que se está construyendo.

- Si su enfoque principal es el aislamiento eléctrico: Utilizará CVD para depositar películas dieléctricas como dióxido de silicio o nitruro de silicio entre elementos conductores.

- Si su enfoque principal es crear vías conductoras: Utilizará CVD para depositar silicio policristalino para las compuertas de los transistores o metales como el tungsteno para el cableado de interconexión.

- Si su enfoque principal es construir el dispositivo activo: Utilizará CVD para depositar los materiales semiconductores centrales, como el polisilicio, que forman el corazón del transistor en sí.

En última instancia, la CVD es la tecnología que traduce el plano arquitectónico de un chip en una realidad física y funcional, capa por capa atómica.

Tabla de resumen:

| Aplicación | Materiales clave depositados | Función en dispositivos semiconductores |

|---|---|---|

| Capas dieléctricas | Dióxido de silicio (SiO₂), Nitruro de silicio (Si₃N₄) | Aislamiento eléctrico entre componentes |

| Capas conductoras | Silicio policristalino (poli-Si), Tungsteno (W), Cobre (Cu) | Compuertas de transistores y cableado de interconexión |

| Beneficios generales | Varias películas delgadas | Precisión, uniformidad y cobertura conforme para una fabricación de alto rendimiento |

¿Necesita soluciones avanzadas de CVD para su laboratorio de semiconductores? KINTEK aprovecha una I+D excepcional y la fabricación interna para proporcionar soluciones de hornos de alta temperatura como sistemas CVD/PECVD, hornos de mufla, de tubo, rotatorios, de vacío y de atmósfera. Nuestra sólida capacidad de personalización profunda garantiza una alineación precisa con sus necesidades experimentales únicas. Contáctenos hoy para mejorar la fabricación de sus dispositivos con equipos fiables y personalizados.

Guía Visual

Productos relacionados

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Cuáles son las clasificaciones de CVD basadas en las características de vapor? Optimice su proceso de deposición de película delgada

- ¿Qué es el calentamiento por resistencia y cómo se clasifica? Descubra el mejor método para sus necesidades térmicas

- ¿En qué se diferencia la deposición química de vapor (CVD) de la PVD? Diferencias clave en los métodos de recubrimiento de película delgada

- ¿Cuáles son las ventajas de usar CVD? Logre películas delgadas conformadas y de alta pureza para sus aplicaciones

- ¿Qué es el nitruro de silicio depositado por plasma y cuáles son sus propiedades? Descubra su papel en la eficiencia de las células solares