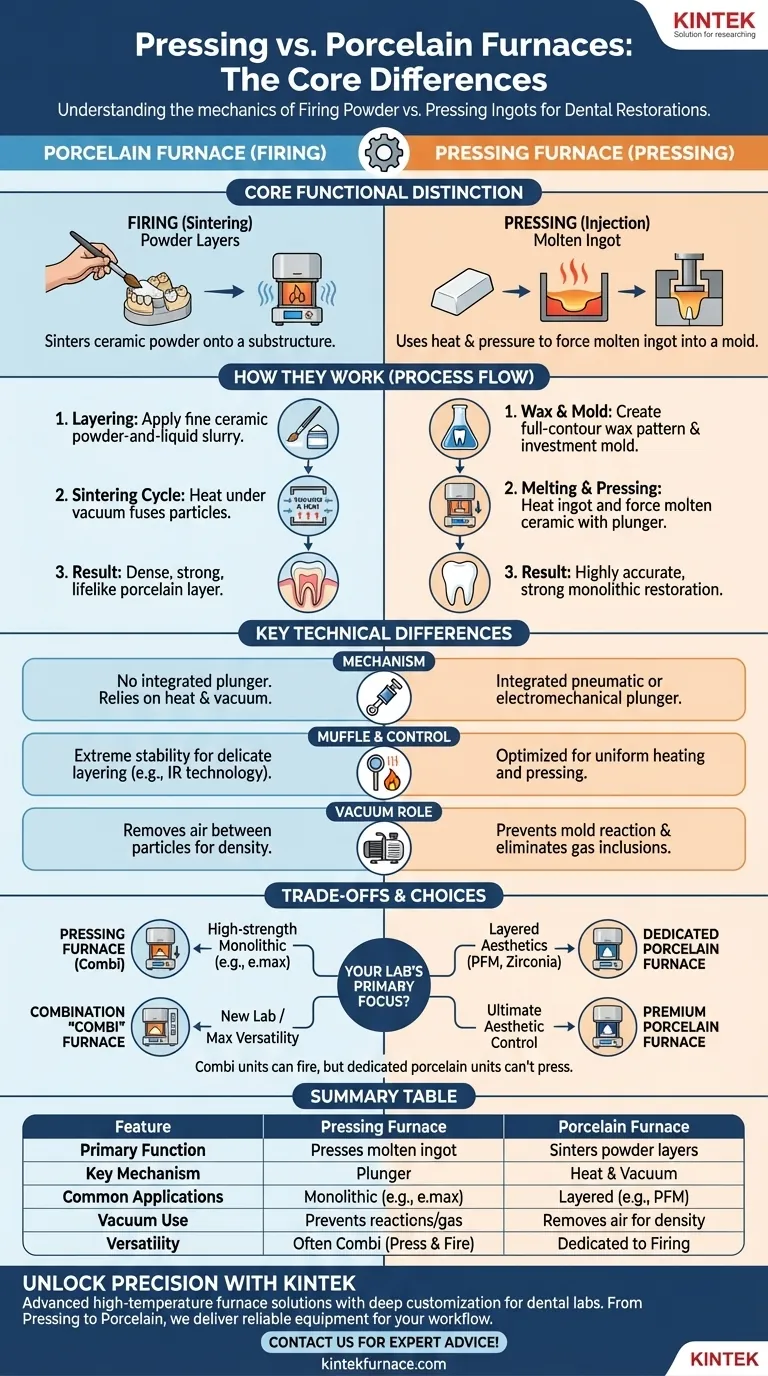

En esencia, un horno de prensado y un horno de porcelana realizan acciones mecánicas fundamentalmente diferentes para crear restauraciones dentales. Un horno de porcelana está diseñado para sinterizar, o cocer, capas de polvo cerámico sobre una subestructura, mientras que un horno de prensado utiliza calor y presión física para forzar una lingote cerámico fundido dentro de un molde.

Aunque ambos son herramientas esenciales en la tecnología dental moderna, la elección entre ellos no es una decisión de "uno u otro". Está dictada enteramente por el tipo de restauración que necesita crear. Uno cuece polvo, el otro prensa un lingote sólido, una diferencia mecánica que define su diseño, características y aplicación.

La distinción funcional principal: cocción vs. prensado

Para comprender el equipo, primero debe comprender los dos procesos de fabricación distintos. El horno es simplemente una herramienta construida para ejecutar una o ambas de estas técnicas.

Cómo funciona un horno de porcelana

Un horno de porcelana se utiliza para el método tradicional de construcción de una restauración. Esto implica pintar capas de una fina pasta de polvo cerámico y líquido sobre un material base, como una cofia de metal o una estructura de zirconio.

Luego, el horno ejecuta un ciclo programado, calentando la restauración bajo vacío. Este proceso, conocido como sinterización, fusiona las partículas de polvo en una capa de porcelana densa, fuerte y de aspecto natural. La clave aquí es un control preciso de la temperatura para lograr la translucidez y el tono deseados sin sobrecalentamiento.

Cómo funciona un horno de prensado

Un horno de prensado se utiliza para crear restauraciones a partir de lingotes cerámicos prensables, como el disilicato de litio (por ejemplo, IPS e.max). El proceso comienza con un patrón de cera de contorno completo de la restauración final, que luego se encierra en un material de revestimiento especial para crear un molde.

Después de quemar la cera, el molde y un lingote cerámico se colocan en el horno. El horno calienta ambos hasta que el lingote se funde. Un mecanismo de émbolo aplica alta presión, forzando la cerámica fundida hacia la cavidad del molde. Esto crea una restauración monolítica altamente precisa y fuerte.

Diferencias clave en diseño y tecnología

La diferencia funcional entre cocción y prensado dicta cada aspecto del diseño del horno, desde sus componentes mecánicos hasta su software.

El mecanismo de prensado

Esta es la diferencia física más significativa. Un horno de prensado contiene un accionamiento neumático o electromecánico integrado que mueve un émbolo para prensar la cerámica. Un horno de porcelana estándar no tiene tal mecanismo.

Mufla y control de temperatura

Ambos hornos utilizan una cámara calentada, o mufla, para rodear la restauración. Sin embargo, sus sistemas de control están optimizados de manera diferente.

Los hornos de porcelana a menudo requieren un calor extremadamente estable y uniforme para trabajos de capas delicados. Los modelos avanzados pueden usar tecnología infrarroja (IR) para medir la temperatura exacta de la restauración misma, no solo el aire en la cámara, asegurando una cocción más precisa.

El papel del vacío

Ambos hornos utilizan una bomba de vacío, pero por razones ligeramente diferentes. En un horno de porcelana, el vacío elimina el aire entre las partículas de polvo, evitando burbujas y creando un material final denso.

En un horno de prensado, el vacío evita que el molde de revestimiento caliente reaccione con la cerámica fundida y elimina la posibilidad de inclusiones de gas que debilitarían la restauración final. Los hornos modernos de alto rendimiento de ambos tipos son a menudo hornos de vacío de pared fría, que utilizan una cámara enfriada por agua para permitir ciclos de calentamiento y enfriamiento mucho más rápidos y una uniformidad de temperatura superior.

Hornos "Combi" combinados

Muchos hornos de prensado modernos son en realidad hornos combinados (combi). Contienen el mecanismo de prensado pero también se pueden programar para ejecutar ciclos de cocción solamente, lo que les permite funcionar como un horno de porcelana.

Comprendiendo las ventajas y desventajas

Elegir el equipo adecuado requiere comprender las limitaciones y la versatilidad de cada tipo. Aquí es donde la mayoría de los laboratorios toman sus decisiones de inversión clave.

No se puede prensar en un horno de porcelana

Esta es una limitación innegociable. Sin el mecanismo de émbolo integrado, un horno de porcelana simplemente no puede realizar la función de prensado. No hay solución.

Se puede cocer porcelana en la mayoría de los hornos de prensado

La mayoría de los hornos de prensado contemporáneos se venden como unidades combinadas, capaces de ejecutar programas de cocción complejos. Esto los convierte en herramientas excepcionalmente versátiles, especialmente para laboratorios con espacio o presupuesto limitados.

Sin embargo, para los laboratorios enfocados exclusivamente en las restauraciones estratificadas estéticas de gama alta, un horno de porcelana dedicado aún puede ser preferido. Estas unidades especializadas están optimizadas para una tarea y pueden ofrecer un control de temperatura superior o características adaptadas específicamente para la estratificación.

Implicaciones de costo y flujo de trabajo

Un horno combinado es una inversión inicial mayor que un horno de porcelana independiente, pero es menos costoso que comprar dos máquinas separadas. Para un laboratorio de alto volumen, tener hornos separados y dedicados para prensar y cocer puede agilizar el flujo de trabajo, ya que ambos procesos se pueden ejecutar simultáneamente sin crear un cuello de botella.

Tomando la decisión correcta para su laboratorio

Su decisión debe basarse en el tipo principal de trabajo que produce su laboratorio.

- Si su enfoque principal son las restauraciones monolíticas de alta resistencia (por ejemplo, coronas, carillas, incrustaciones e.max): Un horno de prensado (probablemente una unidad combinada) es absolutamente esencial.

- Si su enfoque principal son las coronas de metal-porcelana (PFM) o de zirconio estratificado: Un horno de porcelana de alta calidad es su caballo de batalla, y un horno de prensado no es necesario para este flujo de trabajo.

- Si es un laboratorio nuevo o desea la máxima versatilidad en un espacio reducido: Un horno combinado de prensado y porcelana es la inversión más lógica y eficiente.

- Si su objetivo es el máximo control estético para casos anteriores complejos: Un horno de porcelana premium y dedicado con características avanzadas como la detección de temperatura por infrarrojos proporcionará la mayor precisión.

En última instancia, comprender la diferencia fundamental entre cocer polvo y prensar un lingote le permite seleccionar la tecnología precisa necesaria para lograr los resultados clínicos deseados.

Tabla resumen:

| Característica | Horno de Prensado | Horno de Porcelana |

|---|---|---|

| Función principal | Prensa lingotes cerámicos fundidos en moldes | Sinteriza capas de polvo cerámico sobre subestructuras |

| Mecanismo clave | Émbolo neumático o electromecánico | Sin mecanismo de prensado; se basa en calor y vacío |

| Aplicaciones comunes | Restauraciones monolíticas (ej. coronas e.max) | Restauraciones estratificadas (ej. PFM, coronas de zirconio) |

| Uso del vacío | Evita reacciones del molde e inclusiones de gas | Elimina el aire para material denso y sin burbujas |

| Versatilidad | A menudo una unidad combinada para prensado y cocción | Dedicado a la cocción; no puede prensar |

Desbloquee la precisión en su laboratorio dental con KINTEK

Aprovechando una excepcional I+D y fabricación interna, KINTEK ofrece a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotatorios, hornos de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Ya sea que necesite un horno de prensado para restauraciones monolíticas o un horno de porcelana para estéticas estratificadas, ofrecemos equipos confiables y personalizados para mejorar su flujo de trabajo y resultados.

¿Listo para elevar las capacidades de su laboratorio dental? Contáctenos hoy para obtener asesoramiento experto y soluciones personalizadas.

Guía Visual

Productos relacionados

- Horno de sinterización y tratamiento térmico al vacío con presión de aire de 9MPa

- Horno de sinterización de porcelana dental al vacío para laboratorios dentales

- Horno de sinterización dental con transformador para restauraciones de cerámica

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- 1200℃ Horno de mufla para laboratorio

La gente también pregunta

- ¿Cómo mejora el mecanismo de prensado en caliente la densidad de TiB2-TiN? Lograr una dureza superior en materiales para herramientas

- ¿Qué papel juega un horno de prensado en caliente al vacío en la síntesis de TiBw/TA15? Mejora el rendimiento de los compuestos in situ

- ¿Cuál es la función de aplicar presión axial durante el sinterizado por prensado en caliente? Lograr compuestos metálicos de alta densidad

- ¿Por qué se requiere una regulación de presión multietapa en un horno de prensa en caliente al vacío? Optimizar la sinterización de compuestos de Ti-Al3Ti

- ¿Cuáles son los requisitos de configuración del molde para sinterizar polvos no conductores en FAST? Guía de configuración experta