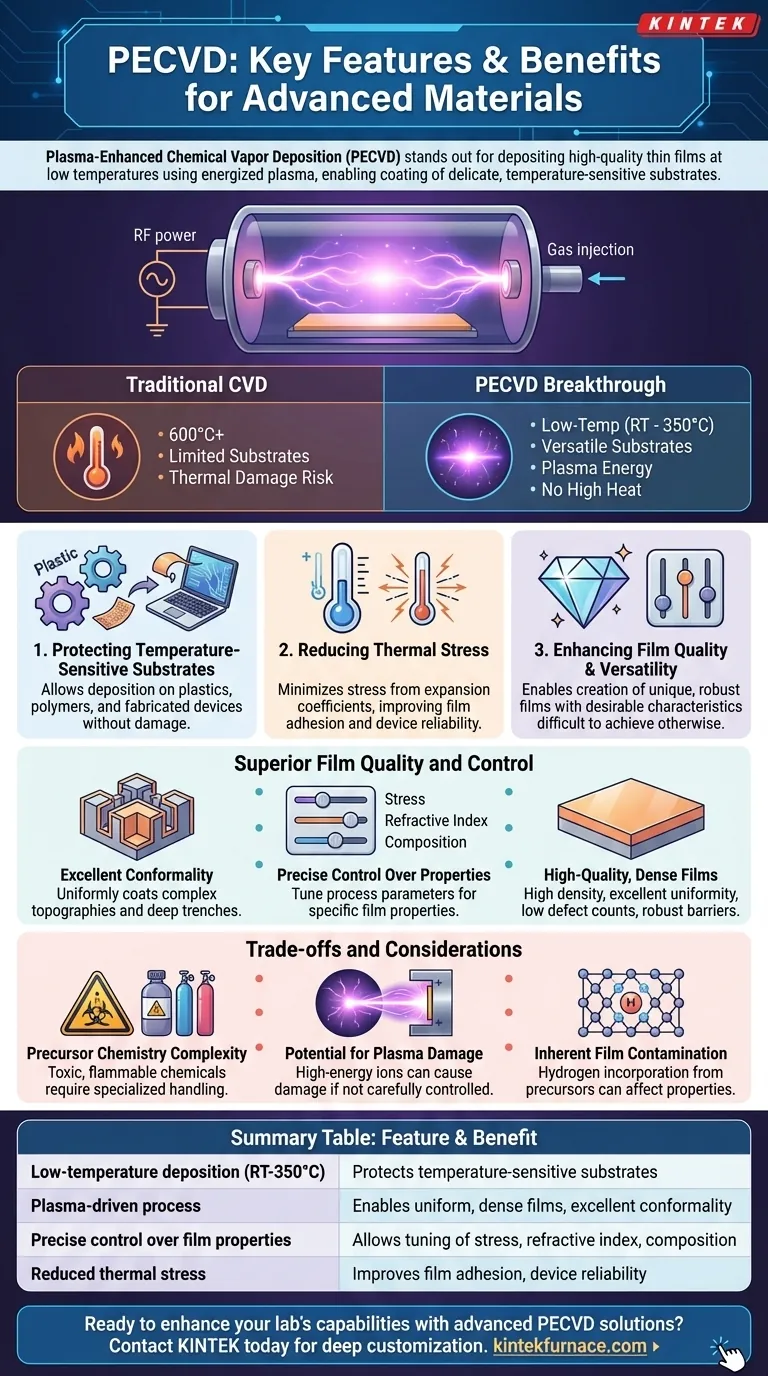

En el mundo de la ciencia de los materiales avanzados, la Deposición Química en Fase Vapor Asistida por Plasma (PECVD) destaca por su capacidad única para depositar películas delgadas de alta calidad a temperaturas significativamente más bajas que los métodos tradicionales. Esta capacidad central, impulsada por el uso de un plasma energizado, permite recubrir sustratos delicados y sensibles a la temperatura sin causar daños térmicos, abriendo una amplia gama de aplicaciones en electrónica, óptica y dispositivos médicos.

La ventaja central de PECVD es su sustitución de la alta energía térmica por energía de plasma. Este cambio fundamental permite la deposición de películas duraderas, uniformes y complejas a bajas temperaturas, superando las limitaciones de los procesos convencionales de alta temperatura.

El principio fundamental: plasma en lugar de calor

Para comprender los beneficios de PECVD, primero debe comprender cómo difiere fundamentalmente de la Deposición Química en Fase Vapor (CVD) convencional.

Cómo funciona la CVD convencional

La CVD tradicional depende de temperaturas extremadamente altas, a menudo superiores a 600 °C, para proporcionar la energía térmica necesaria para descomponer los gases precursores. Estas moléculas descompuestas reaccionan y se depositan como una película delgada sólida sobre el sustrato calentado.

Este requisito de alta temperatura limita severamente los tipos de materiales que se pueden usar como sustratos.

El avance de PECVD: energizar el gas con plasma

PECVD evita la necesidad de calor extremo. En su lugar, introduce energía en el sistema utilizando un campo de radiofrecuencia (RF) para encender los gases precursores en un plasma, un estado gaseoso ionizado.

Este plasma proporciona la energía necesaria para que las reacciones químicas ocurran en o cerca de la superficie del sustrato, permitiendo la deposición a temperaturas mucho más bajas, típicamente en el rango de temperatura ambiente a 350 °C.

Beneficios clave de la deposición a baja temperatura

La capacidad de operar a bajas temperaturas no es solo una mejora incremental; es una característica transformadora que desbloquea varios beneficios críticos.

Protección de sustratos sensibles a la temperatura

Esta es la ventaja más celebrada de PECVD. Permite la deposición de películas robustas sobre materiales como plásticos, polímeros y dispositivos semiconductores completamente fabricados que serían dañados o destruidos por el alto calor de la CVD convencional.

Reducción del estrés térmico

Cuando materiales con diferentes coeficientes de expansión térmica se calientan y enfrían juntos, se crea estrés en su interfaz. Este estrés puede provocar el agrietamiento de la película, la delaminación y la falla del dispositivo.

Al minimizar la temperatura del proceso, PECVD reduce drásticamente este estrés térmico, mejorando la adhesión de la película y la fiabilidad general del componente final.

Mejora de la calidad y versatilidad de la película

El proceso impulsado por plasma permite la creación de películas con características únicas y deseables que son difíciles de lograr con otros métodos.

Calidad y control superiores de la película

Más allá de la temperatura, el entorno de plasma brinda a ingenieros y científicos un nivel de control inigualable sobre las propiedades de la película final.

Excelente conformabilidad y cobertura de escalones

Debido a que el proceso de deposición es impulsado por especies de gases reactivos, PECVD no es una técnica de "línea de visión". Puede recubrir uniformemente topografías complejas y tridimensionales y zanjas profundas con una excelente conformabilidad, una ventaja clave sobre muchos métodos de Deposición Física en Fase Vapor (PVD).

Control preciso sobre las propiedades de la película

Al ajustar los parámetros del proceso, como la potencia de RF, la frecuencia, la mezcla de gases y la presión, los operadores pueden controlar con precisión las propiedades finales de la película. Esto incluye su estrés (a menudo gestionado mezclando frecuencias de RF altas y bajas), índice de refracción, dureza y composición química (estequiometría).

Películas densas y de alta calidad

Las películas PECVD son conocidas por su alta densidad, excelente uniformidad en grandes áreas y bajo recuento de defectos, como menos poros. Esto da como resultado capas de barrera robustas con una excelente resistencia química y durabilidad.

Comprensión de las ventajas y consideraciones

Ninguna tecnología está exenta de desafíos. Una evaluación objetiva de PECVD requiere reconocer sus complejidades.

Complejidad de la química de precursores

La elección de los gases precursores es fundamental para las propiedades de la película y la seguridad del proceso. Estos productos químicos pueden ser tóxicos, inflamables o corrosivos, lo que requiere manipulación especializada e infraestructura de seguridad.

Potencial de daño por plasma

Si bien el plasma permite la deposición a baja temperatura, los iones de alta energía dentro de él a veces pueden causar daños físicos o eléctricos a sustratos altamente sensibles si el proceso no se controla cuidadosamente.

Contaminación inherente de la película

Muchos gases precursores utilizados en PECVD (por ejemplo, silano, SiH₄) contienen hidrógeno. Es común que el hidrógeno se incorpore a la película depositada, lo que puede afectar sus propiedades eléctricas u ópticas. Esto debe tenerse en cuenta en el diseño del dispositivo.

Elegir correctamente para su objetivo

PECVD es una herramienta poderosa, pero su idoneidad depende completamente de su objetivo específico.

- Si su enfoque principal es la deposición sobre plásticos o electrónica orgánica: PECVD es la opción superior, ya que su proceso de baja temperatura evita daños al sustrato.

- Si su enfoque principal es recubrir topografías 3D complejas: La excelente conformabilidad de PECVD ofrece una ventaja significativa sobre las técnicas de PVD de línea de visión.

- Si su enfoque principal es ajustar propiedades ópticas o mecánicas específicas de la película: El control fino sobre los parámetros del proceso en PECVD proporciona una capacidad de ingeniería inestimable.

- Si su enfoque principal es la máxima simplicidad y el menor costo para una película metálica simple: Un método PVD más simple como la pulverización catódica o la evaporación térmica podría ser un punto de partida más práctico.

En última instancia, comprender que el poder de PECVD reside en su proceso a baja temperatura impulsado por plasma le permite aprovechar sus capacidades únicas para la ingeniería avanzada de materiales.

Tabla resumen:

| Característica | Beneficio |

|---|---|

| Deposición a baja temperatura (temperatura ambiente a 350°C) | Protege sustratos sensibles a la temperatura como plásticos y polímeros |

| Proceso impulsado por plasma | Permite películas uniformes y densas con excelente conformabilidad |

| Control preciso sobre las propiedades de la película | Permite el ajuste de la tensión, el índice de refracción y la composición |

| Reducción del estrés térmico | Mejora la adhesión de la película y la fiabilidad del dispositivo |

¿Listo para mejorar las capacidades de su laboratorio con soluciones avanzadas de PECVD? En KINTEK, aprovechamos una excepcional I+D y fabricación interna para proporcionar a diversos laboratorios soluciones de hornos de alta temperatura de vanguardia, incluidos nuestros sistemas especializados de CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que podemos cumplir con precisión sus requisitos experimentales únicos para la deposición de películas delgadas. Contáctenos hoy para discutir cómo nuestros sistemas PECVD pueden impulsar sus innovaciones.

Guía Visual

Productos relacionados

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Cuáles son las desventajas de la CVD en comparación con la PECVD? Limitaciones clave para su laboratorio

- ¿Cuáles son las ventajas de usar CVD? Logre películas delgadas conformadas y de alta pureza para sus aplicaciones

- ¿Qué parámetros controlan la calidad de las películas depositadas por PECVD? Variables clave para propiedades de película superiores

- ¿Qué es el nitruro de silicio depositado por plasma y cuáles son sus propiedades? Descubra su papel en la eficiencia de las células solares

- ¿Qué es la especificación PECVD? Una guía para elegir el sistema adecuado para su laboratorio