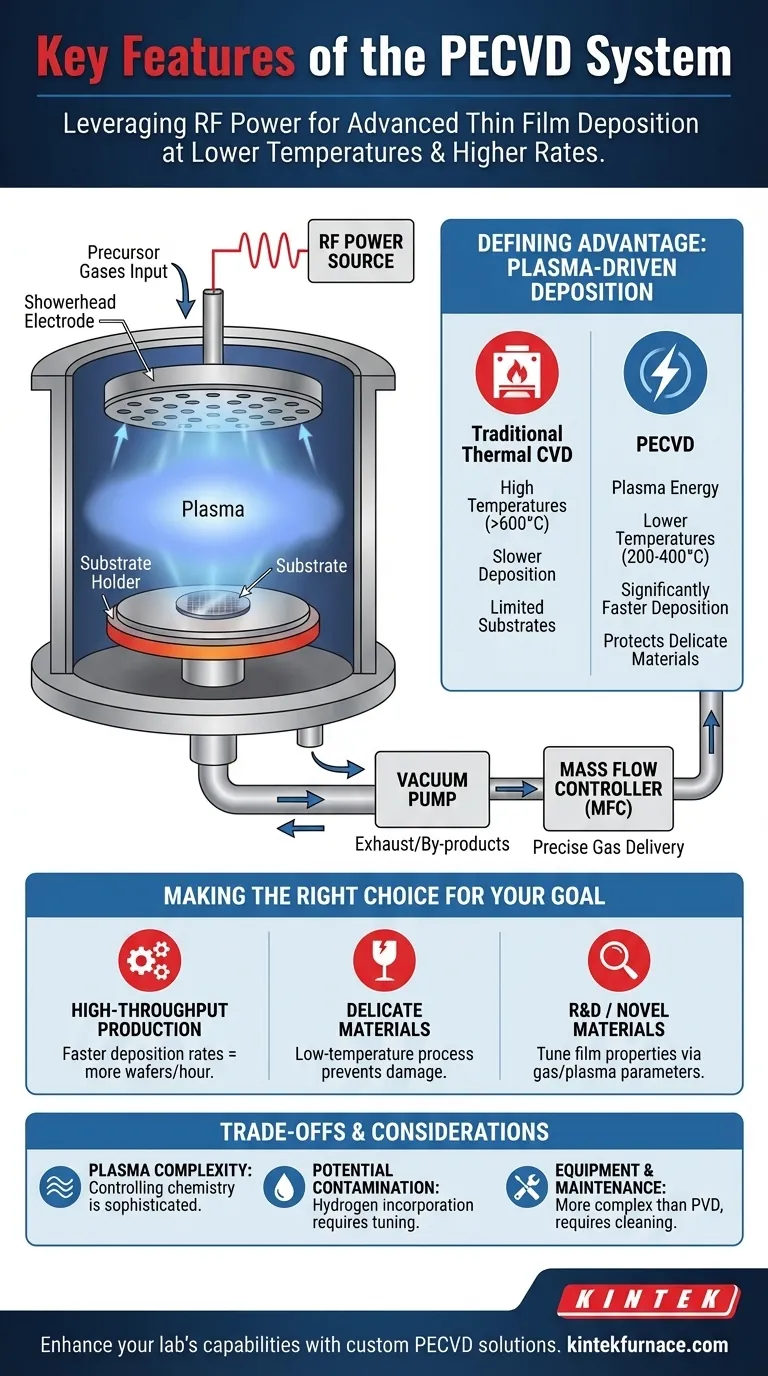

En esencia, un sistema de Deposición Química de Vapor Asistida por Plasma (PECVD) se define por el uso de una fuente de alimentación de radiofrecuencia (RF) para generar plasma dentro de una cámara de vacío. Las características clave incluyen una entrega de gas controlada con precisión, electrodos calentados para sostener el sustrato y un sistema de vacío. Estos componentes trabajan juntos para permitir la deposición de películas delgadas a temperaturas significativamente más bajas y tasas más altas que los métodos convencionales.

La característica más crítica del PECVD no es el hardware en sí, sino su función: utilizar la energía de un plasma en lugar de calor alto para impulsar reacciones químicas. Esta diferencia fundamental desbloquea la capacidad de crear películas de alta calidad en materiales que no podrían sobrevivir a procesos tradicionales de alta temperatura.

Deconstruyendo los Componentes Centrales

Un sistema PECVD es un conjunto integrado de subsistemas, cada uno con un papel específico. Si bien las especificaciones exactas varían según el fabricante, los bloques de construcción fundamentales son universales.

La Cámara de Proceso y los Electrodos

La reacción tiene lugar dentro de una cámara de vacío. Esta cámara alberga un conjunto de electrodos, a menudo en una configuración de placas paralelas.

Un electrodo, típicamente el inferior, sirve como placa calefactora para sostener el sustrato (la oblea o muestra que se está recubriendo). El otro electrodo, a menudo con un diseño de "cabezal de ducha", introduce los gases precursores de manera uniforme sobre la superficie del sustrato.

La Fuente de Alimentación de RF

Este es el componente que le da el término "Asistida por Plasma" al PECVD. Una fuente de alimentación de radiofrecuencia (RF) se conecta a los electrodos.

Cuando se activa, la energía de RF excita los gases precursores entre los electrodos, encendiéndolos en un plasma. Este plasma es un gas parcialmente ionizado que contiene especies altamente reactivas que son esenciales para el proceso de deposición.

Los Sistemas de Suministro de Gas y Vacío

Un sistema PECVD requiere un sistema de suministro de gas preciso, a menudo una "cápsula de gas" con múltiples líneas. Cada línea está gobernada por un controlador de flujo másico (MFC) para asegurar que la mezcla y el volumen exactos de gases precursores entren en la cámara.

Una potente bomba de vacío crea el entorno de baja presión necesario para que se forme el plasma y para que procedan limpiamente las reacciones químicas. Un sistema de escape elimina los gases no reaccionados y los subproductos.

La Ventaja Definitoria: Deposición Impulsada por Plasma

El uso de plasma cambia fundamentalmente el proceso de deposición, proporcionando ventajas que son imposibles de lograr con métodos puramente térmicos como la Deposición Química de Vapor (CVD) tradicional.

Superando las Limitaciones de Temperatura

En la CVD tradicional, se requieren temperaturas extremadamente altas (a menudo >600°C) para proporcionar suficiente energía térmica para descomponer las moléculas de gas precursor.

El PECVD reemplaza la mayor parte de esta energía térmica con energía del plasma. Esto permite que la deposición ocurra a temperaturas mucho más bajas (típicamente 200-400°C), protegiendo sustratos delicados como polímeros o circuitos integrados previamente fabricados del daño térmico.

Logrando Altas Tasas de Deposición

Las especies altamente reactivas creadas en el plasma hacen que las reacciones químicas de formación de película ocurran mucho más rápido.

Esto resulta en tasas de deposición significativamente más rápidas en comparación con otros métodos. Por ejemplo, la deposición de nitruro de silicio mediante PECVD puede ser más de 100 veces más rápida que con la CVD a baja presión (LPCVD) convencional.

Asegurando la Uniformidad y Calidad de la Película

La entrada de gas del cabezal de ducha está diseñada para distribuir el gas uniformemente, y el plasma en sí tiende a llenar el espacio entre los electrodos de manera uniforme. Esta combinación produce películas con excelente uniformidad de espesor en todo el sustrato.

Además, el proceso de plasma puede resultar en películas densas y de alta calidad con buena adhesión y un riesgo reducido de agrietamiento.

Comprender las Compensaciones y Consideraciones

Aunque es potente, el PECVD no está exento de complejidades. Comprender sus limitaciones es clave para una implementación exitosa.

Complejidad del Plasma

El plasma que proporciona las ventajas clave del sistema es también su mayor complejidad. Controlar la química del plasma es una tarea sofisticada, ya que pequeños cambios en la presión, la potencia o la mezcla de gases pueden alterar significativamente las propiedades de la película resultante.

Potencial de Contaminación

Muchos gases precursores utilizados en PECVD contienen hidrógeno. En algunos procesos, este hidrógeno puede incorporarse a la película depositada, lo que puede afectar sus propiedades eléctricas u ópticas. Esto requiere un ajuste cuidadoso del proceso para minimizarlo.

Equipo y Mantenimiento

Aunque algunos sistemas están diseñados para una fácil operación, el equipo PECVD es inherentemente más complejo que un sistema de Deposición Física de Vapor (PVD) más simple. La cámara requiere limpieza periódica para eliminar los depósitos acumulados, y los sistemas de RF y vacío aumentan la carga de mantenimiento.

Tomando la Decisión Correcta para su Objetivo

Las características del PECVD lo hacen excepcionalmente adecuado para aplicaciones específicas. Su objetivo principal debe guiar su evaluación de la tecnología.

- Si su enfoque principal es la producción de alto rendimiento: Las tasas de deposición excepcionalmente altas son la característica más crítica, lo que permite más obleas por hora.

- Si su enfoque principal es recubrir materiales delicados o sensibles a la temperatura: La capacidad de procesamiento a baja temperatura es la ventaja definitoria que hace posible su aplicación.

- Si su enfoque principal es I+D o la creación de materiales novedosos: La capacidad de ajustar las propiedades de la película ajustando la química del gas y los parámetros del plasma ofrece una flexibilidad sin precedentes.

En última instancia, las características del PECVD proporcionan un conjunto de herramientas potente y versátil para la deposición de materiales avanzados.

Tabla Resumen:

| Característica | Descripción |

|---|---|

| Deposición Asistida por Plasma | Utiliza energía de RF para crear plasma para reacciones químicas, permitiendo el procesamiento a baja temperatura y altas tasas de deposición. |

| Operación a Baja Temperatura | Deposita películas a 200-400°C, ideal para sustratos delicados como polímeros y circuitos integrados. |

| Altas Tasas de Deposición | Logra un crecimiento de película significativamente más rápido, por ejemplo, más de 100 veces más rápido que LPCVD para el nitruro de silicio. |

| Calidad Uniforme de la Película | Asegura un excelente espesor y calidad en los sustratos mediante la entrega de gas tipo cabezal de ducha y la uniformidad del plasma. |

| Control Preciso de Gas y Vacío | Incorpora controladores de flujo másico y sistemas de vacío para mezclas de gas precisas y entornos limpios. |

¿Listo para mejorar las capacidades de su laboratorio con sistemas PECVD avanzados? Aprovechando la excepcional I+D y la fabricación interna, KINTEK proporciona a diversos laboratorios soluciones de hornos de alta temperatura adaptadas, incluidos sistemas PECVD/CVD. Nuestra sólida capacidad de personalización profunda satisface con precisión sus necesidades experimentales únicas para la deposición de películas delgadas a baja temperatura y alta velocidad. ¡Contáctenos hoy para discutir cómo podemos optimizar sus procesos e impulsar la innovación en su investigación o producción!

Guía Visual

Productos relacionados

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Cuáles son las desventajas de la CVD en comparación con la PECVD? Limitaciones clave para su laboratorio

- ¿Qué parámetros controlan la calidad de las películas depositadas por PECVD? Variables clave para propiedades de película superiores

- ¿Cuáles son las ventajas de usar CVD? Logre películas delgadas conformadas y de alta pureza para sus aplicaciones

- ¿Qué es el nitruro de silicio depositado por plasma y cuáles son sus propiedades? Descubra su papel en la eficiencia de las células solares

- ¿Cómo contribuye el PECVD a la fabricación de semiconductores? Permite la deposición de películas de alta calidad a baja temperatura