En esencia, la Deposición Química de Vapor (CVD) ofrece una potente combinación de versatilidad de materiales, pureza excepcional y la capacidad única de aplicar recubrimientos perfectamente uniformes incluso en las superficies más complejas. Es un proceso que construye películas de alto rendimiento átomo por átomo a partir de una fase gaseosa, lo que proporciona a los ingenieros un control preciso sobre las propiedades finales del material.

La verdadera ventaja de la CVD no radica solo en aplicar un recubrimiento, sino en diseñar una superficie nueva y de alto rendimiento directamente sobre un sustrato. Trasciende el simple recubrimiento al permitir la creación de materiales con una pureza, densidad y uniformidad casi perfectas, razón por la cual es indispensable en las industrias de alta tecnología.

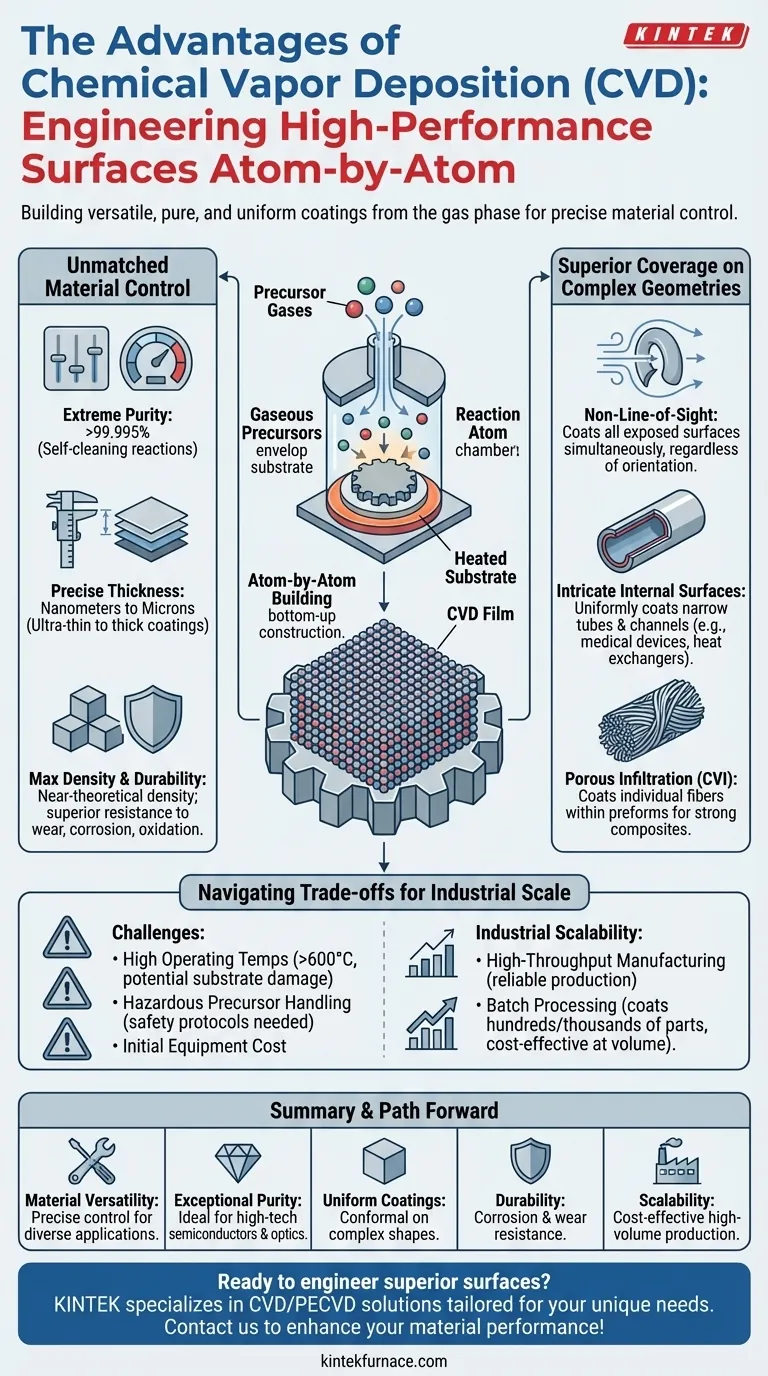

Cómo la CVD Crea Películas Superiores

Para comprender sus ventajas, primero debe comprender el proceso. En la CVD, un sustrato se coloca en una cámara de reacción y se calienta. Luego se introducen gases precursores, que reaccionan o se descomponen al entrar en contacto con la superficie caliente, depositando una película sólida y delgada sobre el sustrato.

El Papel de los Precursores Gaseosos

El uso de un gas es la clave. A diferencia de los métodos de línea de visión como la pulverización catódica, los gases precursores envuelven todo el sustrato. Esta diferencia fundamental es la fuente de la ventaja más significativa de la CVD: la conformidad.

Construyendo Películas Atómicamente

La deposición ocurre a medida que las reacciones químicas tienen lugar en la superficie, construyendo esencialmente el material deseado una capa de átomos o moléculas a la vez. Esta construcción de abajo hacia arriba les da a los ingenieros un control increíble sobre el producto final.

Control Inigualable sobre las Propiedades del Material

La CVD no es una herramienta tosca; es una herramienta de precisión para la ingeniería de materiales. Este control se manifiesta en la pureza, estructura y densidad de las películas depositadas.

Lograr una Pureza Extrema

Debido a que el proceso utiliza gases precursores altamente refinados en un ambiente controlado, las películas resultantes son excepcionalmente puras, a menudo superando el 99.995% de pureza. Las propias reacciones químicas pueden tener un efecto de autolimpieza, eliminando contaminantes.

Ingeniería del Espesor y la Microestructura de la Película

Los operadores pueden controlar con precisión el espesor de la película, desde unos pocos nanómetros hasta muchas micras, simplemente gestionando el tiempo de proceso, la temperatura y el flujo de gas. Esto permite la creación de todo, desde dieléctricos de puerta ultrafinos en un transistor hasta recubrimientos gruesos y resistentes al desgaste en herramientas industriales.

Densidad y Durabilidad Cercanas a la Teórica

Las películas de CVD crecen de una manera que minimiza los vacíos y defectos, lo que da como resultado recubrimientos que se acercan a la densidad máxima teórica del material. Estas películas densas y bien adheridas son excepcionalmente duraderas y brindan una protección superior contra la corrosión, la oxidación y el desgaste.

Cobertura Superior en Geometrías Complejas

Quizás la ventaja más definitoria de la CVD es su capacidad para recubrir superficies a las que es imposible llegar con otros métodos.

El Poder de la Deposición sin Línea de Visión

Dado que el gas precursor fluye alrededor de toda la pieza, la deposición ocurre simultáneamente en todas las superficies expuestas, independientemente de la orientación. Esta capacidad sin línea de visión es un claro diferenciador de los procesos que requieren una trayectoria directa desde la fuente hasta el sustrato.

Recubrimiento de Superficies Internas Intricadas

Esto permite a la CVD recubrir uniformemente el interior de tubos largos y estrechos o canales internos complejos. Esto es crítico para aplicaciones en intercambiadores de calor, pilas de combustible y dispositivos médicos donde las propiedades de la superficie interna son primordiales.

Infiltración de Estructuras Porosas

La CVD puede usarse para infiltrar y recubrir las fibras individuales dentro de una preforma de fibra o una espuma porosa. Este proceso, conocido como Infiltración Química de Vapor (CVI), se utiliza para crear compuestos de matriz cerámica (CMC) fuertes y ligeros para aplicaciones aeroespaciales.

Comprender las Compensaciones

Ningún proceso está exento de limitaciones. La objetividad requiere reconocer dónde la CVD podría no ser la opción óptima.

Altas Temperaturas de Operación

La CVD térmica tradicional requiere altas temperaturas (a menudo >600°C) para impulsar las reacciones químicas necesarias. Esto puede dañar sustratos sensibles a la temperatura, como plásticos o ciertas aleaciones metálicas. Sin embargo, variantes como la CVD Asistida por Plasma (PECVD) operan a temperaturas más bajas para mitigar esto.

Manipulación de Gases Precursores

Los productos químicos precursores utilizados en la CVD pueden ser tóxicos, inflamables o corrosivos. Esto exige una inversión significativa en protocolos de seguridad, sistemas de manejo de gases y equipos de abatimiento, lo que aumenta la complejidad operativa y el costo.

Tasa de Deposición y Costo del Equipo

Aunque algunas referencias citan "altas tasas de deposición", esto es relativo. En comparación con procesos como la pulverización térmica, la CVD puede ser más lenta. Las cámaras de vacío y los complejos sistemas de suministro de gas también representan una inversión de capital inicial significativa.

Escalabilidad Económica e Industrial

A pesar de las complejidades, la CVD es un pilar de la fabricación moderna debido a su escalabilidad y rentabilidad a gran volumen.

Idoneidad para la Fabricación de Alto Rendimiento

Los sistemas de CVD están diseñados para una producción fiable y repetible. Se pueden escalar para recubrir áreas muy grandes, como vidrio arquitectónico o grandes lotes de obleas de silicio, lo que hace que el proceso sea muy adecuado para la producción a escala industrial.

Procesamiento por Lotes y Rentabilidad

Una sola ejecución de CVD puede procesar múltiples componentes simultáneamente. Al recubrir cientos o miles de piezas en un solo lote, el costo por pieza se vuelve altamente competitivo, lo que justifica la inversión inicial en equipos para aplicaciones de gran volumen.

Tomar la Decisión Correcta para su Objetivo

La selección de una tecnología de deposición depende enteramente de su objetivo principal.

- Si su objetivo principal es la máxima pureza y rendimiento: La CVD es el estándar de la industria para crear las películas delgadas ultrapuras y sin defectos requeridas en semiconductores y óptica.

- Si su objetivo principal es recubrir geometrías internas complejas: La CVD es a menudo la única tecnología viable debido a su capacidad de deposición sin línea de visión.

- Si su objetivo principal es la durabilidad en una forma simple: Debe sopesar la calidad superior de un recubrimiento CVD frente al costo potencialmente menor y la mayor velocidad de alternativas como PVD o pulverización térmica.

- Si su objetivo principal es recubrir un material sensible a la temperatura: Debe explorar variantes de CVD de baja temperatura como PECVD o considerar un proceso alternativo por completo.

En última instancia, la CVD le permite diseñar las propiedades del material de una superficie, no solo aplicar una capa genérica sobre ella.

Tabla Resumen:

| Ventaja | Característica Clave |

|---|---|

| Versatilidad del Material | Control preciso sobre las propiedades de la película para diversas aplicaciones |

| Pureza Excepcional | Las películas a menudo superan el 99.995% de pureza, ideal para usos de alta tecnología |

| Recubrimientos Uniformes | Deposición conformada en formas complejas, incluyendo superficies internas |

| Durabilidad | Densidad cercana a la teórica para resistencia a la corrosión y al desgaste |

| Escalabilidad | El procesamiento por lotes permite una producción de alto volumen rentable |

¿Listo para diseñar superficies superiores con soluciones avanzadas de CVD? KINTEK se especializa en sistemas de hornos de alta temperatura, incluyendo CVD/PECVD, adaptados para diversas necesidades de laboratorio. Aprovechando nuestra sólida I+D y fabricación interna, ofrecemos una profunda personalización para satisfacer sus requisitos experimentales únicos. Contáctenos hoy para discutir cómo nuestra experiencia puede mejorar el rendimiento y la eficiencia de sus materiales.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

La gente también pregunta

- ¿Qué es la aplicación de deposición química de vapor asistida por plasma? Habilite películas delgadas de alto rendimiento a temperaturas más bajas

- ¿Cómo funciona el CVD asistido por plasma? Logre la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Qué papel juega el PECVD en los recubrimientos ópticos? Esencial para la deposición de películas de alta precisión a baja temperatura

- ¿Qué es la deposición química de vapor asistida por plasma (PECVD) y en qué se diferencia de la CVD tradicional? Descubra la deposición de películas delgadas a baja temperatura

- ¿Cuáles son los componentes principales de un sistema PECVD? Desbloqueando la deposición de películas delgadas a baja temperatura