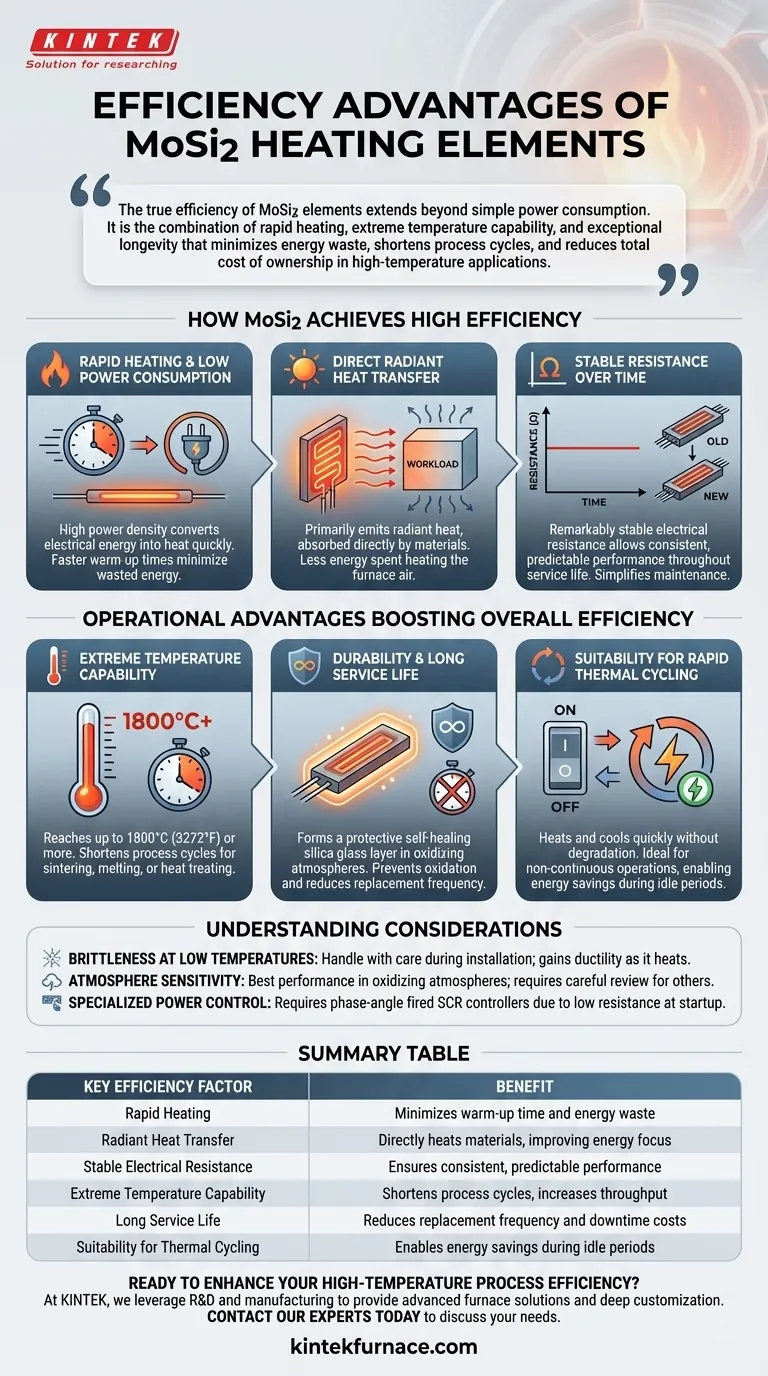

En términos de eficiencia, los elementos calefactores de disiliciuro de molibdeno (MoSi2) son muy eficaces debido a su capacidad de calentarse extremadamente rápido mientras consumen menos energía. Su eficiencia se ve aún más mejorada por su capacidad de emitir calor radiante, que calienta los materiales de forma directa y rápida, y por su resistencia eléctrica estable, que garantiza un rendimiento constante y predecible durante una larga vida útil.

La verdadera eficiencia de los elementos de MoSi2 va más allá del simple consumo de energía. Es la combinación de calentamiento rápido, capacidad de temperatura extrema y longevidad excepcional lo que minimiza el desperdicio de energía, acorta los ciclos de proceso y reduce el costo total de propiedad en aplicaciones de alta temperatura.

Cómo logran los elementos de MoSi2 una alta eficiencia

La eficiencia de un elemento calefactor no se trata solo de su potencia nominal, sino de cuán efectivamente convierte la electricidad en calor utilizable y cómo se mantiene ese rendimiento a lo largo del tiempo. Los elementos de MoSi2 sobresalen en varias áreas clave.

Calentamiento rápido y bajo consumo de energía

Los elementos de MoSi2 tienen una alta densidad de potencia, a menudo denominada carga de vatios. Esto les permite convertir la energía eléctrica en calor muy rápidamente.

Esta capacidad de calentamiento rápido significa que el horno alcanza su temperatura objetivo más rápido, minimizando el tiempo y la energía desperdiciados durante la fase inicial de calentamiento.

Transferencia de calor radiante directa

Los elementos de MoSi2 operan principalmente emitiendo calor radiante. A diferencia de la convección, que calienta el aire, la energía radiante viaja en línea recta y es absorbida directamente por los materiales dentro del horno.

Este método directo de transferencia de calor es fundamentalmente más eficiente, ya que gasta menos energía calentando la atmósfera del horno y enfoca la energía directamente en la carga de trabajo.

Resistencia estable a lo largo del tiempo

Una característica clave del MoSi2 es su resistencia eléctrica notablemente estable, que no cambia significativamente a medida que envejecen los elementos.

Esta estabilidad garantiza que la salida de potencia permanezca constante y predecible durante toda la vida útil del elemento. También le permite conectar elementos nuevos en serie con otros más antiguos sin causar problemas de rendimiento, simplificando el mantenimiento y reduciendo costos.

Ventajas operativas que impulsan la eficiencia general

Más allá de la eficiencia eléctrica, los elementos de MoSi2 ofrecen ventajas prácticas que hacen que todo el proceso de calentamiento sea más eficiente y rentable.

Capacidad de temperatura extrema

Los elementos de MoSi2 son capaces de alcanzar las temperaturas de funcionamiento más altas entre los elementos calefactores metálicos y cerámicos comunes, a menudo hasta 1800 °C (3272 °F) o más.

Operar a temperaturas más altas puede acortar drásticamente el tiempo requerido para procesos como la sinterización, la fusión o el tratamiento térmico, lo que mejora directamente el rendimiento de la producción y la eficiencia general del proceso.

Durabilidad y larga vida útil

Estos elementos son conocidos por su larga vida útil excepcionalmente larga, especialmente cuando se operan continuamente en atmósferas ricas en oxígeno. Forman una capa protectora de vidrio de sílice que se autorrepara en su superficie y evita una mayor oxidación.

Una vida útil más larga reduce la frecuencia de reemplazo, minimiza el tiempo de inactividad del horno y los costos de mano de obra de mantenimiento, lo que contribuye significativamente a la eficiencia económica a largo plazo.

Idoneidad para ciclos térmicos rápidos

Los elementos de MoSi2 se pueden calentar y enfriar rápidamente sin sufrir degradación. Esto los hace ideales para aplicaciones que no funcionan continuamente.

La capacidad de apagar el horno o reducir la temperatura durante los períodos de inactividad, y luego volver rápidamente a la temperatura de funcionamiento cuando sea necesario, puede resultar en un ahorro sustancial de energía.

Comprender las compensaciones y consideraciones

Aunque son muy eficientes, los elementos de MoSi2 son un componente especializado. Su rendimiento óptimo depende de la aplicación y las condiciones de funcionamiento adecuadas.

Fragilidad a bajas temperaturas

Los elementos de MoSi2 son un compuesto cerámico y son muy frágiles a temperatura ambiente. Deben manipularse con cuidado durante la instalación para evitar fracturas. Ganan ductilidad a medida que se calientan.

Sensibilidad a la atmósfera

Estos elementos funcionan mejor en una atmósfera oxidante, donde su capa protectora de sílice puede formarse y regenerarse. Su uso en atmósferas reductoras u otras atmósferas específicas puede provocar degradación y requiere una revisión de ingeniería cuidadosa.

Control de potencia especializado

Debido a su baja resistencia a temperatura ambiente y al aumento significativo de la resistencia con el calor, requieren controladores de potencia SCR disparados por ángulo de fase sofisticados para gestionar la alta corriente de irrupción durante el arranque.

Tomar la decisión correcta para su aplicación

Seleccionar el elemento calefactor correcto requiere hacer coincidir sus características con los objetivos de su proceso.

- Si su enfoque principal es la máxima velocidad de proceso y temperatura: MoSi2 es una opción ideal debido a su calentamiento rápido incomparable y sus capacidades de alta temperatura.

- Si su enfoque principal es el costo a largo plazo y la confiabilidad en uso continuo: La larga vida útil, el rendimiento estable y el bajo consumo de energía de MoSi2 lo convierten en una decisión económica superior para entornos oxidantes de alta temperatura.

- Si requiere ciclos térmicos frecuentes: La capacidad del MoSi2 de calentarse y enfriarse rápidamente sin daños lo hace altamente eficiente para operaciones de horno no continuas.

En última instancia, aprovechar las ventajas distintivas de los elementos de MoSi2 le permite diseñar un proceso de alta temperatura más rápido, más confiable y más eficiente energéticamente.

Tabla de resumen:

| Factor clave de eficiencia | Beneficio |

|---|---|

| Calentamiento rápido | Minimiza el tiempo de calentamiento y el desperdicio de energía |

| Transferencia de calor radiante | Calienta directamente los materiales, mejorando el enfoque de la energía |

| Resistencia eléctrica estable | Asegura un rendimiento constante y predecible |

| Capacidad de temperatura extrema (hasta 1800°C+) | Acorta los ciclos de proceso, aumenta el rendimiento |

| Larga vida útil | Reduce la frecuencia de reemplazo y los costos de tiempo de inactividad |

| Idoneidad para ciclos térmicos | Permite el ahorro de energía durante los períodos de inactividad |

¿Listo para mejorar la eficiencia de su proceso de alta temperatura con elementos calefactores de MoSi2?

En KINTEK, aprovechamos nuestra excepcional I+D y fabricación interna para proporcionar a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos.

Permítanos ayudarle a diseñar un proceso más rápido, confiable y energéticamente eficiente. Contacte a nuestros expertos hoy mismo para discutir las necesidades de su aplicación y descubrir la solución adecuada para su laboratorio.

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de mufla de laboratorio con elevación inferior

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

La gente también pregunta

- ¿Qué hace que los elementos calefactores de carburo de silicio sean resistentes a la corrosión química? Descubra la capa protectora de óxido

- ¿Cuáles son las propiedades y capacidades del carburo de silicio (SiC) como elemento calefactor? Desbloquee calor extremo y durabilidad

- ¿Cuáles son las ventajas de usar polvo de carburo de silicio verde de alta pureza en los elementos calefactores? Aumentar la eficiencia y la vida útil

- ¿Por qué los elementos calefactores de SIC son resistentes a la corrosión química? Descubra el mecanismo de autoprotección

- ¿Por qué los elementos calefactores de SiC se consideran respetuosos con el medio ambiente? Descubra su ecoeficiencia y la información sobre su vida útil