En esencia, la Deposición Química de Vapor Asistida por Plasma de Microondas (MPCVD) ofrece ventajas significativas sobre los métodos CVD tradicionales, principalmente a través de su capacidad para generar un plasma limpio y de alta densidad. Esto da como resultado películas de pureza y calidad superiores, especialmente para materiales exigentes como el diamante, al tiempo que proporciona un control y una estabilidad excepcionales del proceso.

La elección fundamental entre MPCVD y otros métodos no es cuál es universalmente "mejor", sino cuál proporciona el entorno adecuado para su objetivo específico. MPCVD sobresale al crear un plasma intensamente reactivo y libre de contaminantes, lo que lo convierte en la opción líder para películas cristalinas de alto rendimiento, aunque esta misma intensidad introduce limitaciones específicas.

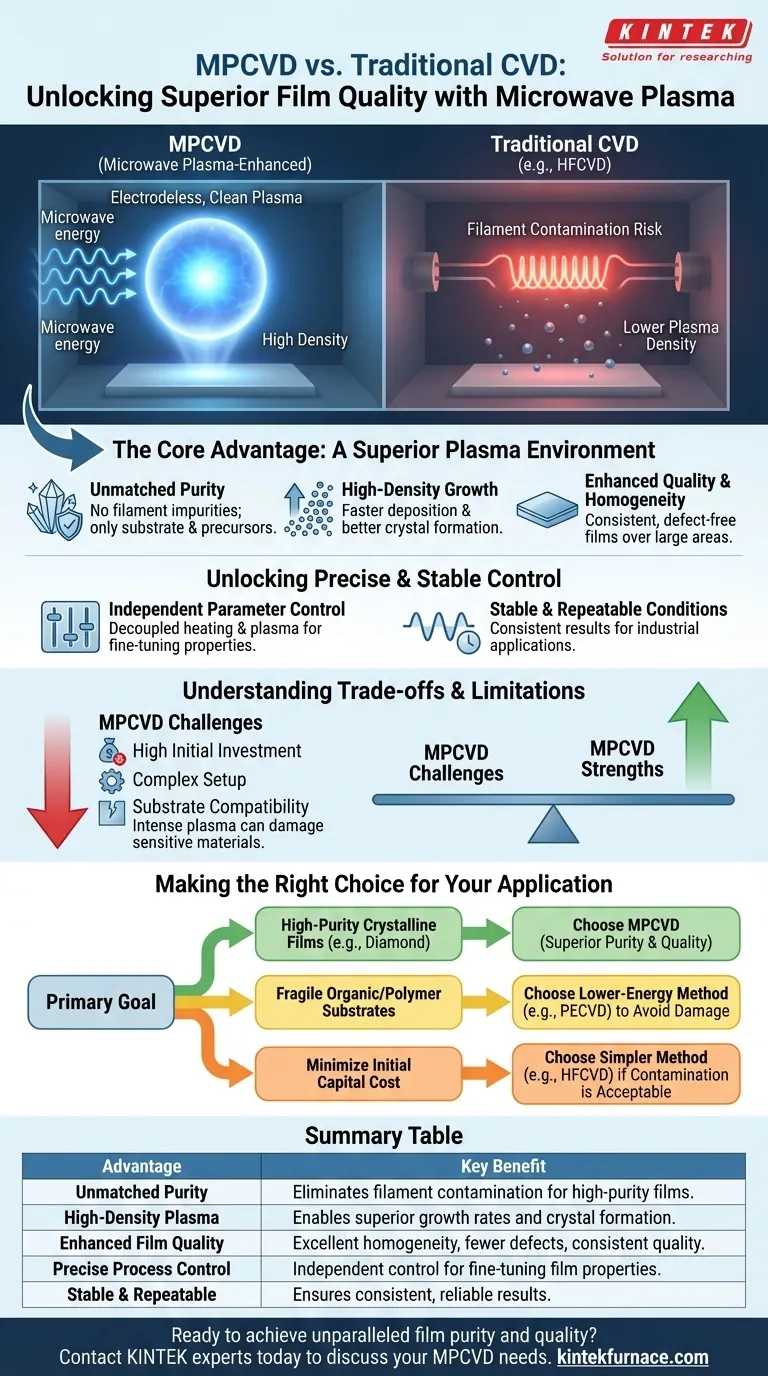

La Ventaja Principal: Un Entorno de Plasma Superior

La distinción principal de MPCVD radica en cómo genera y utiliza el plasma. A diferencia de los métodos que dependen de la energía térmica o el contacto eléctrico directo, MPCVD utiliza microondas para crear una descarga de plasma contenida y sin electrodos.

Pureza Inigualable por Diseño

Los métodos tradicionales de CVD con filamento caliente (HFCVD) son susceptibles a la contaminación, ya que los filamentos metálicos calientes pueden degradarse e introducir impurezas en la película. MPCVD evita por completo este problema. Su plasma sin electrodos alimentado por microondas garantiza que los únicos materiales en la cámara sean el sustrato y los gases precursores, lo que conduce a películas excepcionalmente de alta pureza.

Plasma de Alta Densidad para un Crecimiento Superior

MPCVD es excepcionalmente eficaz para crear una alta densidad de partículas cargadas y especies reactivas. El grado de ionización del gas puede superar el 10%, creando un entorno supersaturado de hidrógeno atómico y radicales que contienen carbono. Este plasma denso y altamente energético es el motor del rendimiento superior de MPCVD, lo que permite tasas de deposición más altas y una mejor formación de cristales en comparación con otras técnicas basadas en plasma.

El Resultado: Calidad y Homogeneidad de Película Mejoradas

Este plasma limpio y denso se traduce directamente en un rendimiento superior. Los sistemas MPCVD son conocidos por producir películas con excelente homogeneidad en áreas grandes. Las condiciones estables del plasma aseguran que el crecimiento sea uniforme, lo que resulta en una calidad de muestra consistente, menos defectos y una estructura cristalina superior.

Desbloqueando un Control Preciso y Estable

La naturaleza indirecta de la generación de plasma en MPCVD proporciona a los ingenieros de procesos un mayor grado de control sobre el entorno de deposición.

Control Independiente de Parámetros Clave

Debido a que el plasma se genera mediante microondas, existe un desacoplamiento entre la generación de plasma y el calentamiento del sustrato. Esto permite un control más preciso e independiente de la temperatura de reacción, la densidad del plasma y la composición del gas, lo que permite un ajuste fino de las propiedades de la película, como el grosor y la calidad cristalina.

Condiciones Estables y Repetibles

Los sistemas MPCVD son capaces de generar un área de plasma de descarga grande y estable. Esta estabilidad es fundamental para las aplicaciones industriales, ya que garantiza que las condiciones de deposición permanezcan constantes durante largos períodos, lo que conduce a resultados altamente repetibles y una calidad consistente de un lote a otro.

Comprender las Compensaciones y Limitaciones

Ninguna tecnología está exenta de compromisos. La naturaleza de alto rendimiento de MPCVD conlleva desafíos específicos que deben considerarse.

Alta Inversión Inicial y Complejidad

El principal inconveniente de MPCVD es su configuración compleja y costosa. La necesidad de un generador de microondas, una cavidad resonante, guías de onda y sistemas de control sofisticados da como resultado un costo de capital inicial significativamente mayor en comparación con métodos más simples como HFCVD.

Preocupaciones de Compatibilidad con el Sustrato

El plasma de muy alta energía que hace que MPCVD sea tan efectivo también puede ser una limitación. Este plasma intenso puede dañar ciertos sustratos sensibles, como materiales orgánicos o algunos polímeros. Si bien la temperatura del sustrato a granel se puede mantener relativamente baja, la interacción directa del plasma puede ser demasiado agresiva para materiales frágiles.

Tomar la Decisión Correcta para su Aplicación

Seleccionar el método CVD correcto requiere alinear las fortalezas de la tecnología con su objetivo principal.

- Si su enfoque principal son películas cristalinas de alta pureza y alta calidad (como el diamante): MPCVD es la opción superior debido a su entorno de plasma limpio, libre de contaminantes y de alta densidad.

- Si su enfoque principal es la deposición sobre sustratos orgánicos o poliméricos frágiles: Un método de menor energía como un sistema PECVD de placas paralelas estándar puede ser más adecuado para evitar daños inducidos por plasma.

- Si su enfoque principal es minimizar el costo de capital inicial para la deposición general de películas: Métodos más simples como la CVD con filamento caliente (HFCVD) pueden ser un punto de partida viable, siempre que pueda tolerar el riesgo inherente de contaminación por filamento.

En última instancia, elegir MPCVD es una decisión estratégica para priorizar la pureza de la película y la calidad cristalina por encima de todo lo demás.

Tabla Resumen:

| Ventaja | Beneficio Clave |

|---|---|

| Pureza Inigualable | El plasma sin electrodos elimina la contaminación por filamentos para películas de alta pureza. |

| Plasma de Alta Densidad | Permite tasas de crecimiento superiores y formación de cristales para materiales como el diamante. |

| Calidad de Película Mejorada | Produce películas con excelente homogeneidad, menos defectos y calidad constante. |

| Control Preciso del Proceso | Control independiente de la temperatura y la densidad del plasma para ajustar las propiedades de la película. |

| Estable y Repetible | El plasma grande y estable garantiza resultados consistentes y fiables para aplicaciones industriales. |

¿Listo para lograr una pureza y calidad de película inigualables en su laboratorio?

En KINTEK, aprovechamos nuestra excepcional I+D y fabricación interna para proporcionar soluciones MPCVD avanzadas adaptadas a sus requisitos experimentales únicos. Nuestra experiencia en sistemas de hornos de alta temperatura, incluida nuestra profunda capacidad de personalización, garantiza que obtenga el control y el rendimiento precisos necesarios para la investigación de materiales de vanguardia.

Póngase en contacto con nuestros expertos hoy mismo para analizar cómo nuestra tecnología MPCVD puede avanzar en su aplicación específica.

Guía Visual

Productos relacionados

- Sistema de máquina MPCVD Reactor Resonador de campana para laboratorio y crecimiento de diamantes

- Sistema de máquina MPCVD con resonador cilíndrico para el crecimiento de diamantes en laboratorio

- Sistema de máquina HFCVD Equipo para el recubrimiento con nano diamante de matrices de embutición

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

La gente también pregunta

- ¿Cuál es el principio básico de funcionamiento de un sistema de deposición química de vapor por plasma de microondas? Desbloquee el crecimiento de materiales de alta pureza

- ¿Cuál es la relación entre la velocidad de crecimiento del diamante y su calidad en el método MPCVD? Equilibrando velocidad y pureza para su aplicación

- ¿Cómo logra el MPCVD altas tasas de crecimiento para la síntesis de diamantes? Desbloquee el crecimiento rápido y de alta calidad de diamantes

- ¿Por qué la CVD-MP se considera una piedra angular de la ciencia e ingeniería de materiales modernas? Desbloquee materiales de alta pureza para la innovación

- ¿Cómo se compara el MPCVD con otros métodos CVD como el HFCVD y el soplete de plasma? Descubra una pureza y uniformidad de película superiores