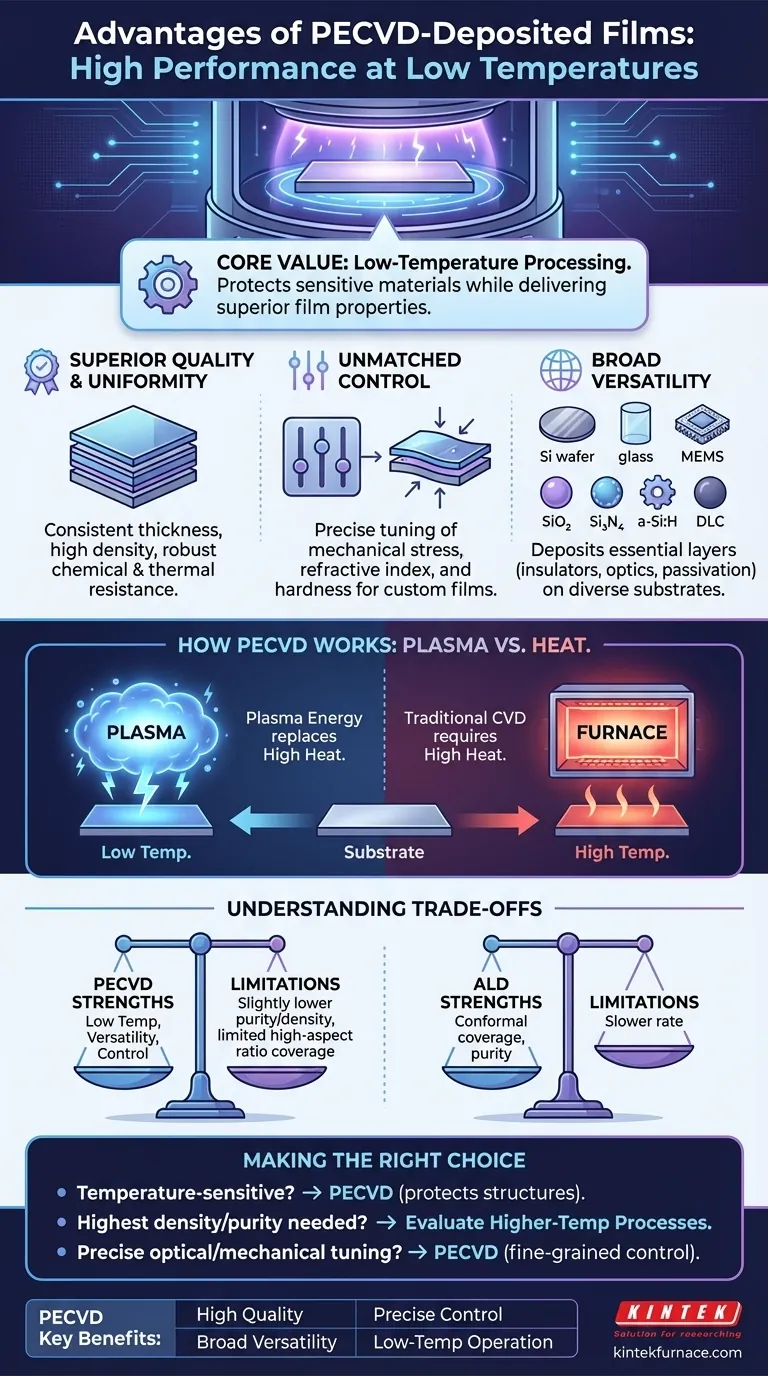

Desde un punto de vista técnico, las películas de deposición química de vapor asistida por plasma (PECVD) son valoradas por su excepcional uniformidad, alta calidad y robusta resistencia al estrés químico y térmico. La principal ventaja del proceso PECVD es su capacidad para producir estas películas de alto rendimiento a temperaturas significativamente más bajas que la CVD convencional, lo que permite un control preciso sobre las propiedades del material como el estrés, el índice de refracción y la dureza.

El valor central de PECVD no es solo la calidad de las películas que produce, sino su capacidad para hacerlo a bajas temperaturas. Al utilizar plasma para impulsar las reacciones químicas en lugar de un alto calor, PECVD permite depositar capas aislantes, ópticas y protectoras críticas en una vasta gama de materiales sin causar daño térmico.

Las ventajas principales de las películas PECVD

PECVD se ha convertido en una tecnología fundamental en la fabricación de semiconductores, óptica y dispositivos MEMS. Las ventajas se derivan directamente de la naturaleza impulsada por plasma del proceso.

Calidad y uniformidad superiores de la película

Las películas PECVD son conocidas por su grosor constante e integridad estructural en todo el sustrato. Están altamente reticuladas, lo que las hace densas y resistentes al agrietamiento.

Esta estructura robusta también proporciona una excelente resistencia al ataque químico y a los cambios térmicos, lo que las hace ideales para capas protectoras.

Control inigualable sobre las propiedades del material

El proceso permite un ajuste fino de las características críticas de la película. Los ingenieros pueden manipular con precisión la tensión mecánica de la película resultante, lo cual es vital para evitar la delaminación o el agrietamiento en estructuras de dispositivos complejos.

Además, propiedades como el índice de refracción y la dureza pueden ajustarse cambiando los parámetros del proceso, lo que permite la creación de recubrimientos ópticos personalizados y máscaras duras resistentes.

Amplia versatilidad de materiales y aplicaciones

PECVD no se limita a un solo material. Se utiliza para depositar una amplia gama de películas esenciales, incluyendo óxido de silicio (SiO2), nitruro de silicio (Si3N4), silicio amorfo (a-Si:H), e incluso carbono tipo diamante (DLC).

Esta versatilidad lo hace indispensable para innumerables aplicaciones, desde aislantes eléctricos y capas de pasivación en microchips hasta recubrimientos antirreflectantes en lentes y capas de sacrificio en dispositivos MEMS.

Cómo PECVD logra estos resultados

Los beneficios únicos de PECVD son el resultado directo del uso de plasma para energizar el proceso de deposición. Comprender este mecanismo es clave para aprovechar la tecnología de manera efectiva.

Superación de las limitaciones térmicas

En la Deposición Química de Vapor (CVD) tradicional, se requieren temperaturas muy altas para proporcionar suficiente energía para descomponer los gases precursores e iniciar una reacción química en la superficie del sustrato.

PECVD reemplaza esta dependencia del alto calor con energía de un plasma. El plasma crea iones y radicales altamente reactivos a partir de los gases precursores a una temperatura mucho más baja, lo que permite que la deposición ocurra en sustratos que no podrían soportar un proceso de alta temperatura.

Mayor reactividad y control de la deposición

Las especies reactivas creadas en el plasma aumentan la eficiencia de las reacciones de deposición. Esto permite un mejor control sobre la composición final y la microestructura de la película.

Al manipular el entorno del plasma, los ingenieros pueden influir en cómo crece la película, logrando características deseables como una cobertura escalonada conforme sobre topografías complejas o películas densas y sin huecos.

La importancia de los parámetros del proceso

El control preciso que ofrece PECVD proviene de la capacidad de ajustar varias "palancas" clave del proceso. Estas incluyen:

- Tasas de flujo de gas: Determina la composición química de la película.

- Potencia del plasma: Influye en la densidad de los reactantes y la energía de los iones.

- Presión de la cámara: Afecta el camino libre medio de las partículas y la uniformidad de la deposición.

- Temperatura del sustrato: Modifica la movilidad de la superficie y la tensión de la película.

Al gestionar cuidadosamente estos parámetros, se puede producir de forma fiable una película específica y repetible con las propiedades deseadas.

Comprensión de las ventajas y desventajas

Aunque potente, PECVD no es una solución universal. Una evaluación objetiva requiere reconocer sus limitaciones.

Pureza y densidad de la película

La menor temperatura de deposición y el entorno de plasma a veces pueden conducir a la incorporación de otros elementos, como hidrógeno, en la película.

Además, las películas PECVD ocasionalmente pueden ser menos densas y tener una rigidez dieléctrica ligeramente menor en comparación con las películas depositadas a temperaturas muy altas utilizando métodos como la CVD de baja presión (LPCVD).

Limitaciones de la cobertura conforme

Aunque PECVD ofrece una buena cobertura conforme para muchas aplicaciones, puede no ser suficiente para las estructuras de relación de aspecto más exigentes que se encuentran en los semiconductores avanzados.

En estos casos extremos, procesos como la deposición de capa atómica (ALD) a menudo proporcionan recubrimientos superiores y verdaderamente más conformes, aunque típicamente a una tasa de deposición más lenta.

Tomar la decisión correcta para su aplicación

La elección del método de deposición adecuado depende completamente de las limitaciones específicas de su proyecto y los objetivos de rendimiento.

- Si su enfoque principal es el procesamiento de materiales sensibles a la temperatura: PECVD suele ser la opción superior debido a su funcionamiento a baja temperatura, que protege las estructuras de los dispositivos subyacentes.

- Si su enfoque principal es lograr la mayor densidad y pureza de película posibles: Es posible que deba evaluar procesos de mayor temperatura, sopesando los beneficios frente a las limitaciones de su presupuesto térmico.

- Si su enfoque principal es el ajuste preciso de propiedades ópticas o mecánicas: El control de grano fino que ofrecen los parámetros del proceso de PECVD lo convierte en un candidato ideal para crear películas personalizadas.

En última instancia, PECVD es una herramienta potente y versátil cuando sus capacidades únicas se ajustan correctamente al objetivo de ingeniería.

Tabla resumen:

| Ventaja | Beneficio clave |

|---|---|

| Calidad de película superior | Alta uniformidad, densidad y resistencia al estrés químico/térmico |

| Control inigualable | Ajuste preciso de la tensión, el índice de refracción y la dureza |

| Amplia versatilidad | Deposita materiales como SiO2, Si3N4 para diversas aplicaciones |

| Operación a baja temperatura | Permite su uso en sustratos sensibles a la temperatura sin daños |

¡Desbloquee todo el potencial de su laboratorio con las soluciones avanzadas de PECVD de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios sistemas de hornos de alto rendimiento, incluidos sistemas CVD/PECVD, adaptados a sus necesidades únicas. Nuestra sólida capacidad de personalización profunda garantiza una alineación precisa con sus requisitos experimentales, mejorando la eficiencia y la innovación. Contáctenos hoy para discutir cómo podemos elevar sus procesos de investigación y desarrollo.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

La gente también pregunta

- ¿Qué es la deposición química de vapor asistida por plasma (PECVD) y en qué se diferencia de la CVD tradicional? Descubra la deposición de películas delgadas a baja temperatura

- ¿Cómo funciona la deposición de vapor por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Qué papel juega el PECVD en los recubrimientos ópticos? Esencial para la deposición de películas de alta precisión a baja temperatura

- ¿Cómo se utiliza el dióxido de silicio (SiO2) en las aplicaciones de PECVD? Funciones clave en la microfabricación

- ¿Qué gases se utilizan en el sistema PECVD? Optimice la deposición de películas delgadas con una selección precisa de gases