Para la fabricación de dispositivos de próxima generación, la deposición química de vapor mejorada por plasma (PECVD) destaca como un método superior para preparar materiales 2D. Sus principales ventajas son la capacidad de operar a bajas temperaturas y depositar materiales directamente sobre un sustrato final, eliminando el paso de transferencia dañino común a otros métodos. Esta combinación permite la producción escalable y de bajo costo de materiales 2D de alta calidad con interfaces limpias, listos para la integración en dispositivos.

PECVD no es solo una técnica de fabricación alternativa; es una solución estratégica a los desafíos centrales que históricamente han obstaculizado la comercialización de materiales 2D. Al eludir las altas temperaturas y los complejos procesos de transferencia de la CVD tradicional, abre un camino directo hacia la producción a escala industrial.

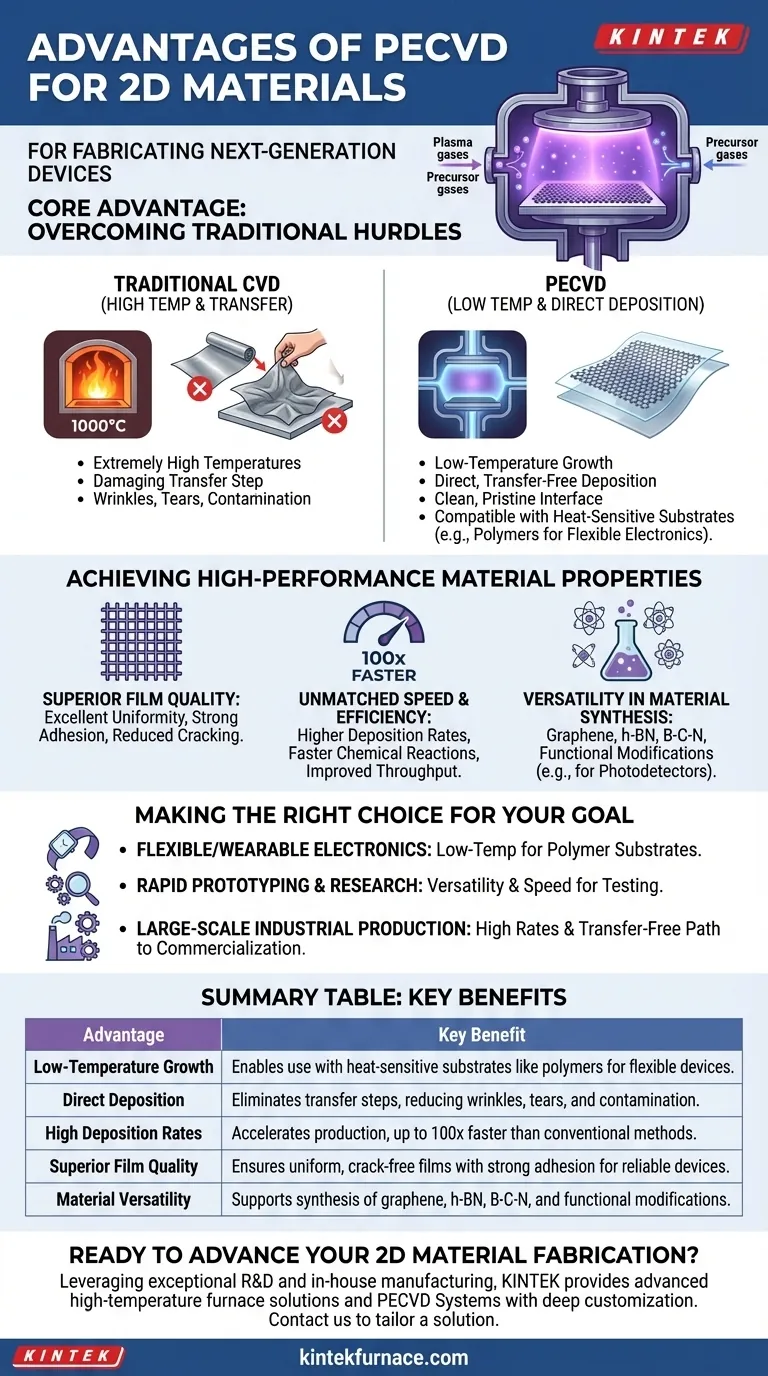

La Ventaja Fundamental: Superando los Obstáculos Tradicionales

El verdadero valor de la PECVD se entiende mejor comparándola con las limitaciones de la deposición química de vapor (CVD) convencional. La PECVD fue diseñada para resolver estos cuellos de botella específicos y críticos.

Crecimiento a Baja Temperatura

La CVD tradicional a menudo requiere temperaturas extremadamente altas (alrededor de 1000°C), lo que es incompatible con muchos sustratos tecnológicamente importantes.

La PECVD utiliza plasma para energizar los gases precursores, iniciando reacciones químicas a temperaturas mucho más bajas. Esto permite la deposición en sustratos sensibles al calor como polímeros, lo que la hace ideal para crear electrónica flexible, sensores vestibles y otros dispositivos avanzados.

El Fin del Proceso de Transferencia

Un gran inconveniente de la CVD convencional para materiales 2D es la necesidad de un paso de transferencia separado. El material se cultiva en una lámina metálica catalítica y luego debe moverse al sustrato del dispositivo final.

Este proceso de transferencia es notorio por introducir arrugas, desgarros y contaminación, lo que degrada el rendimiento del material y hace que la producción a gran escala no sea confiable. La PECVD evita esto por completo al permitir la deposición directa y sin transferencia sobre el sustrato no catalítico deseado, asegurando una interfaz de material limpia e inmaculada.

Lograr Propiedades de Material de Alto Rendimiento

Además de resolver problemas fundamentales de producción, la PECVD permite la creación de materiales con características superiores adecuadas para aplicaciones exigentes.

Calidad y Uniformidad Superior de la Película

El proceso impulsado por plasma promueve el crecimiento de películas delgadas de alta calidad. Estas películas exhiben una excelente uniformidad en todo el sustrato, una fuerte adhesión y un riesgo reducido de agrietamiento. Esta integridad estructural es fundamental para la fabricación de dispositivos electrónicos y ópticos confiables.

Velocidad y Eficiencia Inigualables

El plasma acelera significativamente las reacciones químicas, lo que lleva a tasas de deposición mucho más altas en comparación con los métodos convencionales. Para algunos materiales, esto puede ser más de 100 veces más rápido, mejorando drásticamente el rendimiento y reduciendo los costos de fabricación, lo cual es un factor clave para la compatibilidad industrial.

Versatilidad en la Síntesis y Modificación de Materiales

La PECVD no se limita a un solo material. Es una plataforma versátil capaz de preparar una amplia variedad de materiales 2D, incluyendo:

- Grafeno prístino y dopado con nitrógeno

- Nitruro de boro hexagonal (h-BN)

- Compuestos ternarios como B–C–N

Además, se puede usar un proceso de plasma suave para tratar o modificar funcionalmente materiales 2D existentes (como WSe2), ajustando con precisión sus propiedades para aplicaciones específicas como fotodetectores, sensores bioquímicos y pieles electrónicas.

Comprendiendo las Ventajas e Inconvenientes y las Perspectivas

Si bien la PECVD ofrece claras ventajas, es importante tener una imagen completa de su estado actual y desarrollo futuro.

La Necesidad de Optimización del Proceso

Como cualquier técnica de fabricación avanzada, lograr las propiedades ideales del material para una aplicación específica y de vanguardia requiere una optimización cuidadosa. Ajustar parámetros como la composición del gas, la presión y la potencia del plasma es esencial para controlar factores como el tamaño de los cristales y la densidad de defectos.

Escalado del Laboratorio a la Fábrica

La PECVD es intrínsecamente escalable y compatible con las herramientas de fabricación de semiconductores industriales existentes. Sin embargo, traducir un proceso específico a escala de laboratorio a una fabricación de alto volumen requiere un esfuerzo de ingeniería significativo para garantizar una uniformidad y repetibilidad absolutas en sustratos de gran área. La capacidad fundamental existe, pero la implementación no es trivial.

Tomar la Decisión Correcta para su Objetivo

La PECVD proporciona un camino poderoso para la síntesis de materiales 2D, pero su idoneidad depende de su objetivo principal.

- Si su enfoque principal es crear electrónica flexible o vestible: La PECVD es la elección clara, ya que su proceso a baja temperatura es compatible con los sustratos de polímero que requieren estos dispositivos.

- Si su enfoque principal es la creación rápida de prototipos y la investigación: La versatilidad y velocidad de la PECVD le permiten sintetizar y probar rápidamente diferentes materiales y estructuras de dispositivos.

- Si su enfoque principal es la producción industrial a gran escala: La PECVD proporciona el camino más viable hacia la comercialización debido a sus altas tasas de deposición, compatibilidad industrial y eliminación del problemático paso de transferencia.

En última instancia, la PECVD proporciona un conjunto de herramientas potente y práctico para traducir la promesa de los materiales 2D en dispositivos funcionales y del mundo real.

Tabla Resumen:

| Ventaja | Beneficio Clave |

|---|---|

| Crecimiento a Baja Temperatura | Permite su uso con sustratos sensibles al calor como polímeros para dispositivos flexibles |

| Deposición Directa | Elimina los pasos de transferencia, reduciendo arrugas, desgarros y contaminación |

| Altas Tasas de Deposición | Acelera la producción, hasta 100 veces más rápido que los métodos convencionales |

| Calidad Superior de la Película | Asegura películas uniformes y sin grietas con fuerte adhesión para dispositivos confiables |

| Versatilidad de Materiales | Soporta la síntesis de grafeno, h-BN, B-C-N y modificaciones funcionales |

¿Listo para avanzar en la fabricación de sus materiales 2D? Aprovechando una excepcional I+D y fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotativos, hornos de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Ya sea que esté desarrollando electrónica flexible, sensores vestibles o ampliando la producción, nuestros sistemas PECVD ofrecen deposición a baja temperatura y sin transferencia para obtener resultados de alta calidad. Contáctenos hoy mismo para discutir cómo podemos adaptar una solución a sus necesidades.

Guía Visual

Productos relacionados

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Qué es la especificación PECVD? Una guía para elegir el sistema adecuado para su laboratorio

- ¿Cómo contribuye el PECVD a la fabricación de semiconductores? Permite la deposición de películas de alta calidad a baja temperatura

- ¿Qué es el calentamiento por resistencia y cómo se clasifica? Descubra el mejor método para sus necesidades térmicas

- ¿En qué se diferencia la deposición química de vapor (CVD) de la PVD? Diferencias clave en los métodos de recubrimiento de película delgada

- ¿Cuáles son las desventajas de la CVD en comparación con la PECVD? Limitaciones clave para su laboratorio