En esencia, la principal ventaja de la Deposición Química de Vapor Asistida por Plasma (PECVD) es su capacidad para crear películas de alta calidad a temperaturas significativamente más bajas y velocidades más rápidas que los procesos tradicionales de CVD térmico. Al utilizar un plasma energizado para descomponer los gases precursores en lugar de depender únicamente del calor alto, el PECVD evita la tensión térmica que puede dañar sustratos sensibles o capas de dispositivos subyacentes.

La idea crucial es que el PECVD desacopla la energía necesaria para la reacción química de la energía térmica. Este uso de "plasma frío" hace posible depositar materiales en sustratos que simplemente no podrían sobrevivir a las temperaturas extremas del CVD convencional.

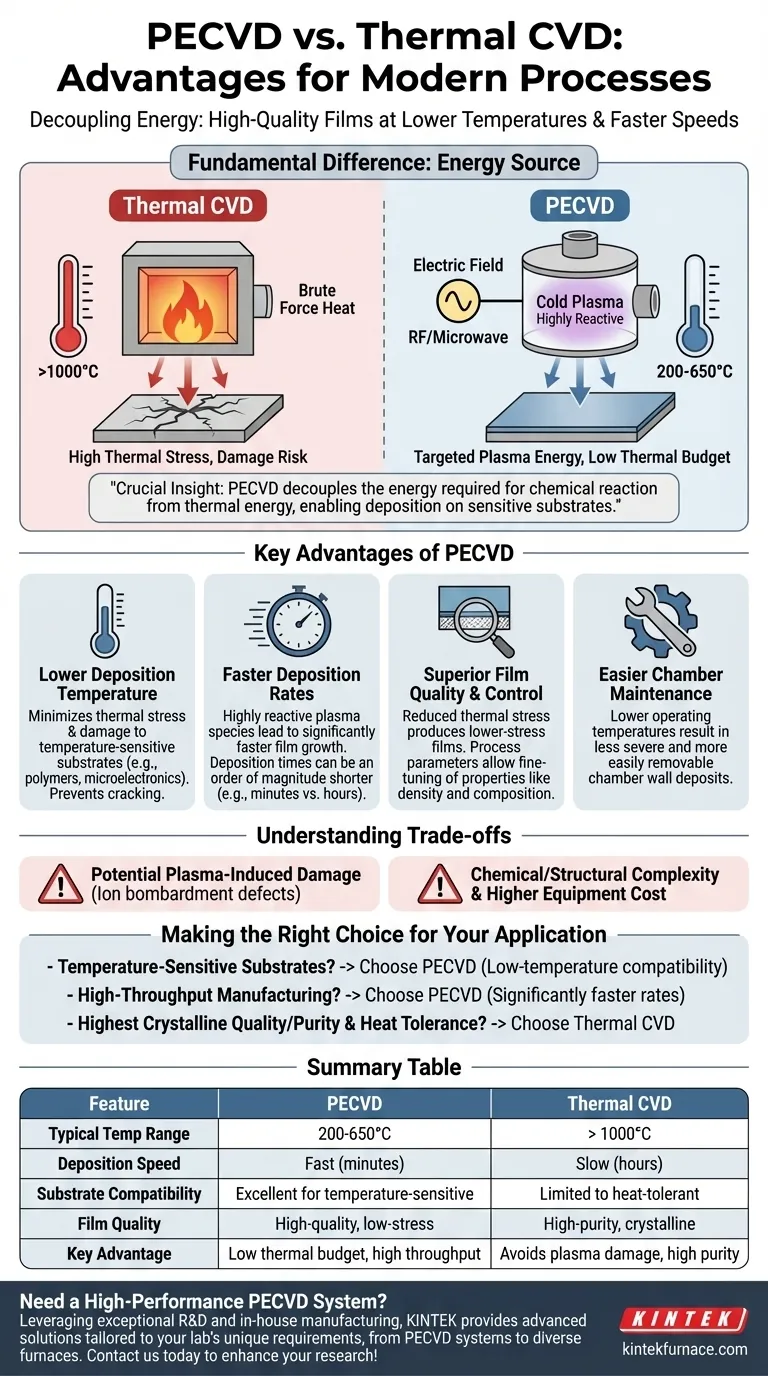

La Diferencia Fundamental: Fuente de Energía

Para comprender las ventajas del PECVD, primero debe comprender cómo se diferencia del CVD térmico en su método para proporcionar energía para la reacción de deposición.

CVD Térmico: Calor de Fuerza Bruta

La Deposición Química de Vapor (CVD) tradicional es conceptualmente simple. Utiliza temperaturas muy altas, a menudo superiores a 1000 °C, para proporcionar a las moléculas de gas precursor suficiente energía térmica para descomponerse y reaccionar en la superficie de un sustrato.

Este proceso es efectivo pero indiscriminado. El calor alto afecta a todo en la cámara, incluido el sustrato y cualquier estructura previamente fabricada en él.

PECVD: Energía de Plasma Dirigida

El PECVD opera a temperaturas mucho más bajas, típicamente en el rango de 200 a 650 °C. En lugar de calor, utiliza un campo eléctrico (como radiofrecuencia o microondas) para ionizar los gases precursores, creando un plasma.

Este plasma es una mezcla altamente reactiva de iones, electrones y radicales. Estas especies energizadas pueden luego reaccionar y depositarse en la superficie del sustrato sin la necesidad de energía térmica extrema, un estado a menudo denominado "plasma frío".

Ventajas Clave del PECVD

Esta diferencia fundamental en la entrega de energía conduce a varios beneficios operativos significativos.

Temperatura de Deposición Más Baja

Esta es la ventaja más crítica. La capacidad de depositar películas a temperaturas más bajas previene el daño a sustratos sensibles a la temperatura, como polímeros, o componentes microelectrónicos delicados ya presentes en una oblea de silicio.

Reduce drásticamente el presupuesto térmico del proceso de fabricación general, minimizando la tensión y el posible agrietamiento en las capas depositadas.

Tasas de Deposición Más Rápidas

Las especies altamente reactivas en el plasma conducen a un proceso de deposición más eficiente. Esto da como resultado un crecimiento de película significativamente más rápido, con tiempos de deposición que pueden ser un orden de magnitud más cortos que el CVD térmico.

Por ejemplo, un proceso que podría tardar una hora en un reactor térmico podría completarse potencialmente en unos 5 minutos con PECVD, lo que aumenta el rendimiento de fabricación.

Calidad y Control de Película Superiores

Aunque parezca contradictorio, el proceso PECVD a baja temperatura a menudo produce películas de mayor calidad. La tensión térmica reducida minimiza la probabilidad de agrietamiento.

Además, los parámetros del plasma (potencia, presión, flujo de gas) brindan a los ingenieros "perillas" adicionales para ajustar las propiedades de la película, como su densidad, tensión y composición.

Mantenimiento de Cámara Más Fácil

Un beneficio práctico pero importante es la facilidad de limpieza de la cámara. Las temperaturas de operación más bajas en un sistema PECVD generalmente resultan en depósitos menos severos y más fáciles de eliminar en las paredes de la cámara en comparación con un reactor de CVD térmico de alta temperatura.

Comprender las Compensaciones

Ningún proceso está exento de compromisos. Aunque es potente, el PECVD tiene características que deben considerarse.

Potencial de Daño Inducido por Plasma

Los mismos iones energéticos que permiten la deposición a baja temperatura también pueden bombardear físicamente el sustrato y la película en crecimiento. Esto a veces puede introducir defectos o daños, un factor que está ausente en el proceso puramente térmico.

Complejidad Química y Estructural

El entorno de plasma puede ser químicamente complejo. Esto a veces puede llevar a la incorporación no deseada de elementos, como hidrógeno de las moléculas precursoras, en la película final, lo que puede afectar sus propiedades eléctricas u ópticas. Las películas también son a menudo amorfas o policristalinas en lugar de monocristalinas.

Costo y Complejidad del Equipo

Los sistemas PECVD, con sus generadores de potencia de RF o microondas requeridos y redes de adaptación de impedancia, son inherentemente más complejos y costosos que los hornos relativamente más simples utilizados para el CVD térmico.

Tomar la Decisión Correcta para su Aplicación

Seleccionar el método de deposición correcto depende completamente de los requisitos específicos de su sustrato y película final.

- Si su enfoque principal es trabajar con sustratos sensibles a la temperatura (como polímeros, orgánicos o circuitos terminados): El PECVD es la opción clara y, a menudo, la única debido a su procesamiento a baja temperatura.

- Si su enfoque principal es la fabricación de alto rendimiento y la velocidad: Las tasas de deposición significativamente más rápidas del PECVD proporcionan una gran ventaja para la eficiencia de producción.

- Si su enfoque principal es lograr la más alta calidad cristalina y pureza posibles, y su sustrato puede tolerar el calor: El CVD térmico o los procesos epitaxiales pueden ser más adecuados ya que evitan cualquier riesgo de daño inducido por plasma.

En última instancia, su decisión depende de equilibrar la necesidad de compatibilidad a baja temperatura y velocidad con las complejidades únicas de un proceso basado en plasma.

Tabla de Resumen:

| Característica | PECVD | CVD Térmico |

|---|---|---|

| Rango de Temperatura Típico | 200-650°C | > 1000°C |

| Velocidad de Deposición | Rápida (minutos) | Lenta (horas) |

| Compatibilidad del Sustrato | Excelente para materiales sensibles a la temperatura (ej. polímeros) | Limitada a sustratos tolerantes a altas temperaturas |

| Calidad de la Película | Películas de alta calidad y baja tensión | Películas cristalinas de alta pureza (si el sustrato tolera el calor) |

| Ventaja Clave | Bajo presupuesto térmico, alto rendimiento | Evita el daño inducido por plasma, alta pureza |

¿Necesita un Sistema PECVD de Alto Rendimiento Adaptado a los Requisitos Únicos de su Laboratorio?

Aprovechando una I+D excepcional y la fabricación interna, KINTEK proporciona a diversos laboratorios hornos avanzados de alta temperatura. Nuestros sistemas PECVD están diseñados para ofrecer las capacidades de deposición a baja temperatura y alta velocidad que exigen sus sustratos sensibles. Nuestra línea de productos, que incluye hornos de mufla, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos.

¡Contáctenos hoy para discutir cómo nuestras soluciones PECVD pueden mejorar sus procesos de investigación y fabricación!

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

La gente también pregunta

- ¿Cuál es el segundo beneficio de la deposición dentro de una descarga en PECVD? Mejorar la calidad de la película mediante el bombardeo iónico

- ¿Qué gases se utilizan en el sistema PECVD? Optimice la deposición de películas delgadas con una selección precisa de gases

- ¿Cuáles son los componentes principales de un sistema PECVD? Desbloqueando la deposición de películas delgadas a baja temperatura

- ¿Qué papel juega el PECVD en los recubrimientos ópticos? Esencial para la deposición de películas de alta precisión a baja temperatura

- ¿Cómo se utiliza el dióxido de silicio (SiO2) en las aplicaciones de PECVD? Funciones clave en la microfabricación