En esencia, la deposición química de vapor (CVD) es un proceso altamente versátil y controlable para crear películas delgadas. Sus principales ventajas son la capacidad de producir recubrimientos de pureza excepcionalmente alta con un espesor uniforme, incluso en superficies grandes o geométricamente complejas, lo que la convierte en una solución escalable y rentable para la fabricación avanzada.

El verdadero poder de la CVD no reside solo en la aplicación de un recubrimiento, sino en la ingeniería fundamental de una superficie. Su capacidad para crear una película altamente uniforme, pura y fuertemente adherida en prácticamente cualquier forma la convierte en una tecnología indispensable para industrias desde la de semiconductores hasta la aeroespacial.

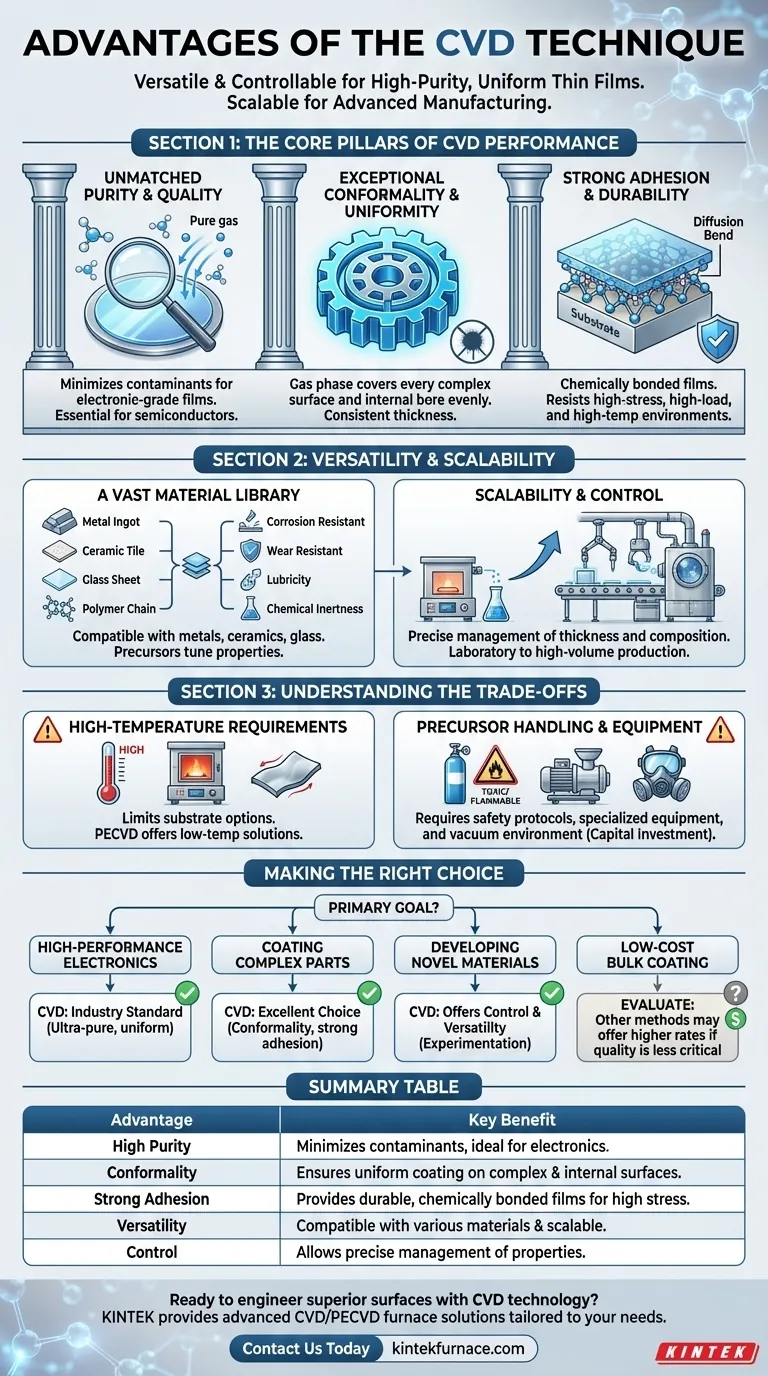

Los Pilares Fundamentales del Rendimiento de la CVD

Las ventajas de la CVD se derivan de su proceso fundamental: el uso de reacciones químicas de precursores gaseosos para depositar una película sólida sobre un sustrato. Este método de síntesis "de abajo hacia arriba" proporciona un nivel de control que es difícil de lograr con otras técnicas.

Pureza y Calidad Inigualables

La CVD utiliza gases precursores de alta pureza como material de origen. Este proceso minimiza inherentemente la introducción de contaminantes, lo que da como resultado películas con una pureza excepcionalmente alta.

Este nivel de pureza es innegociable en aplicaciones como la fabricación de semiconductores, donde incluso las impurezas mínimas pueden arruinar las propiedades electrónicas de un dispositivo.

Conformidad y Uniformidad Excepcionales

Una de las ventajas más significativas de la CVD es su conformidad. Debido a que la deposición ocurre desde una fase gaseosa, las moléculas precursoras pueden alcanzar cada parte de la superficie de un sustrato, independientemente de su complejidad.

Esto permite un recubrimiento perfectamente uniforme en formas intrincadas, orificios internos y sustratos con patrones. Piense en ello como la diferencia entre pintar un objeto con spray (donde algunas superficies reciben más pintura que otras) y envolverlo en una niebla que se condensa uniformemente por todas partes.

Esta capacidad garantiza un espesor y un rendimiento consistentes en toda la pieza.

Fuerte Adhesión y Durabilidad

Las películas de CVD no solo se asientan sobre el sustrato; están unidas químicamente a él. El proceso a menudo crea una unión por difusión en la interfaz, donde los átomos de la película y el sustrato se entremezclan.

Esto resulta en una adhesión excepcional y un recubrimiento que permanece intacto incluso en entornos de alto estrés, alta carga o alta temperatura. Esta durabilidad es crítica para los recubrimientos protectores en las industrias aeroespacial, automotriz y de herramientas.

Versatilidad en Materiales y Aplicaciones

La CVD no es un proceso único, sino una familia de técnicas adaptables a una amplia gama de materiales y objetivos finales. Esta flexibilidad la convierte en una herramienta poderosa tanto para la producción industrial como para la investigación de vanguardia.

Una Vasta Biblioteca de Materiales

El proceso CVD es compatible con una amplia variedad de materiales base, incluyendo metales, aleaciones metálicas, cerámicas y vidrio.

Además, los gases precursores se pueden elegir y mezclar con precisión para depositar una gran variedad de materiales. Al ajustar la química, puede optimizar la película final para propiedades específicas como la resistencia a la corrosión, la resistencia al desgaste, la lubricidad o la inercia química.

Escalabilidad y Control

El proceso es altamente controlable, lo que permite una gestión precisa del espesor, la composición e incluso la porosidad de la película.

Este control también es escalable. Los mismos principios fundamentales que funcionan en una pequeña muestra de laboratorio pueden aplicarse a la deposición de grandes áreas para la fabricación a escala industrial, lo que convierte a la CVD en una solución rentable para la producción de alto volumen.

Entendiendo las Compensaciones

Aunque potente, la CVD no es una solución universal. Comprender sus requisitos operativos es clave para decidir si es la opción correcta.

Requisitos de Alta Temperatura

Muchos procesos CVD tradicionales requieren temperaturas muy altas para impulsar las reacciones químicas necesarias. Esto puede limitar los tipos de materiales de sustrato que se pueden usar, ya que algunos pueden deformarse o dañarse por el calor.

Sin embargo, se han desarrollado variantes como la CVD asistida por plasma (PECVD) para permitir la deposición a baja temperatura, lo que hace que el proceso sea compatible con sustratos más sensibles como los polímeros.

Manejo y Equipo de Precursores

Los gases precursores utilizados en la CVD pueden ser tóxicos, inflamables o corrosivos, lo que requiere importantes protocolos de seguridad y equipos de manejo especializados.

Además, muchos procesos CVD requieren un entorno de vacío para garantizar la pureza y controlar la reacción. Los hornos de alta temperatura y las cámaras de vacío representan una inversión de capital significativa.

Tomando la Decisión Correcta para su Aplicación

La selección de una técnica de deposición depende completamente de su objetivo principal. La CVD destaca donde la calidad, la conformidad y las propiedades del material son primordiales.

- Si su enfoque principal son los componentes electrónicos de alto rendimiento: La CVD es el estándar de la industria debido a su capacidad inigualable para depositar películas ultra puras y uniformes.

- Si su enfoque principal es recubrir piezas complejas para entornos extremos: La CVD es una excelente opción porque su conformidad y fuerte adhesión brindan una protección duradera en cualquier superficie.

- Si su enfoque principal es desarrollar nuevos materiales: La CVD ofrece el control y la versatilidad necesarios para experimentar con diferentes composiciones y estructuras con fines de investigación.

- Si su enfoque principal es el recubrimiento a granel de bajo costo y simple: Debe evaluar si la alta calidad de la CVD es necesaria, ya que otros métodos podrían ofrecer tasas de deposición más altas para aplicaciones menos críticas.

En última instancia, la CVD es la tecnología habilitadora para crear superficies avanzadas con propiedades precisamente diseñadas.

Tabla Resumen:

| Ventaja | Beneficio Clave |

|---|---|

| Alta Pureza | Minimiza los contaminantes para una calidad de película superior, ideal para electrónica |

| Conformidad | Garantiza un recubrimiento uniforme en formas complejas y superficies internas |

| Fuerte Adhesión | Proporciona películas duraderas y unidas químicamente para entornos de alto estrés |

| Versatilidad | Compatible con varios materiales y escalable para uso industrial |

| Control | Permite una gestión precisa del espesor, la composición y las propiedades |

¿Listo para diseñar superficies superiores con tecnología CVD? Aprovechando una excepcional I+D y fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, de tubo, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Contáctenos hoy para discutir cómo nuestras soluciones de CVD personalizadas pueden mejorar el rendimiento de sus materiales y acelerar su investigación o producción.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

La gente también pregunta

- ¿Qué gases se utilizan en el sistema PECVD? Optimice la deposición de películas delgadas con una selección precisa de gases

- ¿Cuáles son los componentes principales de un sistema PECVD? Desbloqueando la deposición de películas delgadas a baja temperatura

- ¿Cómo se utiliza el dióxido de silicio (SiO2) en las aplicaciones de PECVD? Funciones clave en la microfabricación

- ¿Cómo funciona el CVD asistido por plasma? Logre la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Qué papel juega el PECVD en los recubrimientos ópticos? Esencial para la deposición de películas de alta precisión a baja temperatura