En esencia, los hornos de atmósfera controlada ofrecen un conjunto distinto de ventajas al cambiar fundamentalmente el entorno en el que se calienta un material. Sus principales beneficios son la prevención de reacciones químicas no deseadas como la oxidación, el control preciso sobre el proceso de tratamiento térmico, una mayor eficiencia operativa y la versatilidad para manejar una amplia gama de materiales y aplicaciones, desde la producción industrial hasta la investigación de laboratorio.

La ventaja crucial de un horno de atmósfera controlada no es solo la aplicación de calor, sino la capacidad de crear un entorno químicamente definido. Este control sobre la atmósfera del horno es lo que previene la degradación del material y permite transformaciones específicas y deseables que son imposibles en el calentamiento al aire libre.

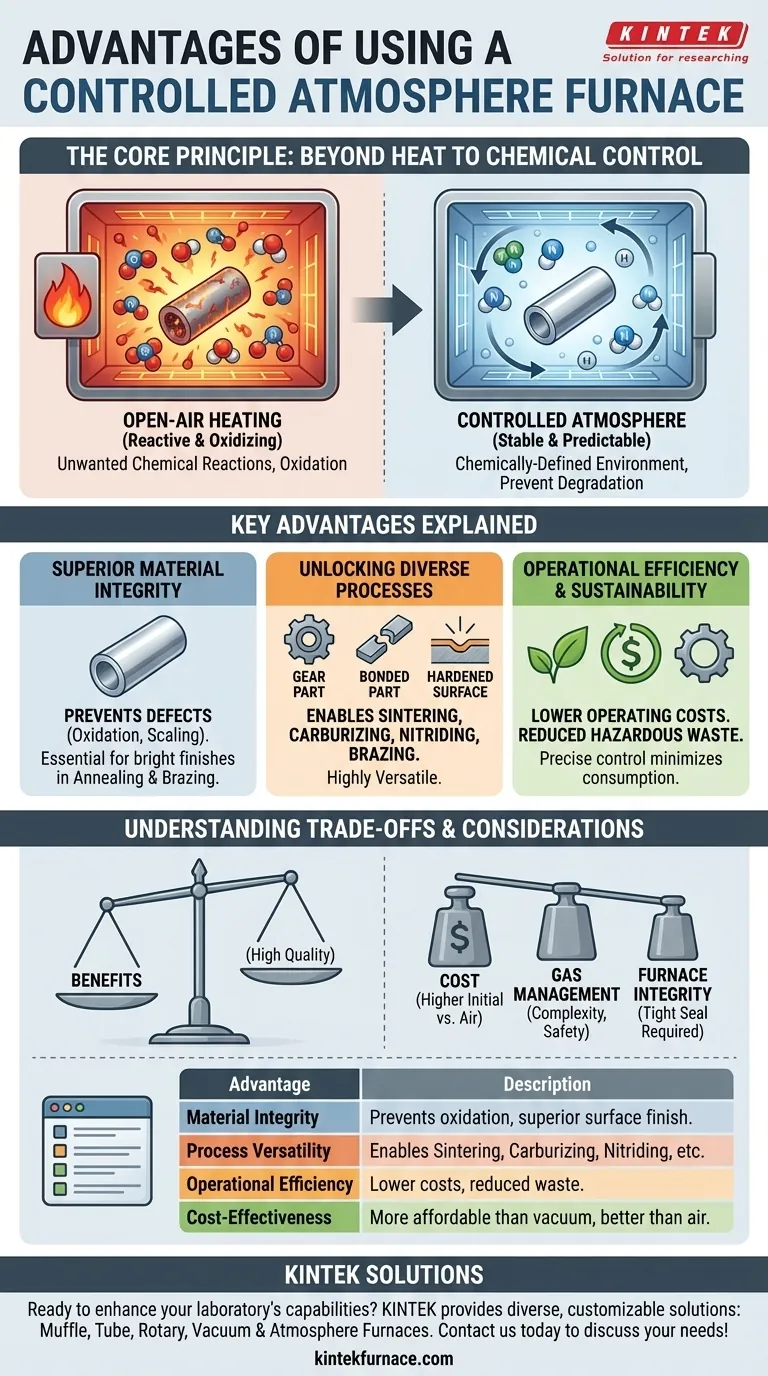

El Principio Fundamental: Más Allá del Calor al Control Químico

La característica definitoria de un horno de atmósfera controlada es su capacidad para reemplazar el aire ambiente (que es reactivo, conteniendo principalmente nitrógeno y oxígeno) con un gas o mezcla de gases específicos. Esto crea un entorno estable y predecible a altas temperaturas.

¿Qué es una "Atmósfera Controlada"?

Una atmósfera controlada es una mezcla de gases cuidadosamente gestionada y diseñada para un proceso específico. Los gases pueden ser inertes, como el argón o el nitrógeno, para prevenir cualquier reacción química. También pueden ser reactivos, como mezclas de hidrógeno o monóxido de carbono, para provocar intencionadamente una reacción superficial como la carburación.

Por Qué Es Importante

A temperaturas elevadas, la mayoría de los materiales son muy susceptibles de reaccionar con el oxígeno del aire, lo que provoca oxidación, descamación y descarburación. Al eliminar el oxígeno, el horno protege la integridad superficial, las propiedades mecánicas y la apariencia final del material.

Ventajas Clave Explicadas

La capacidad de controlar el entorno químico del horno se traduce directamente en varias ventajas operativas críticas.

Lograr una Integridad Material Superior

Una atmósfera controlada es esencial para prevenir defectos. Al eliminar el oxígeno, se evita la formación de incrustaciones en las piezas metálicas, lo que preserva el acabado superficial y la precisión dimensional. Esto es crítico para procesos como la soldadura fuerte, donde se requieren superficies limpias para que el metal de aportación se una correctamente, y el recocido, donde se desea un acabado brillante y limpio.

Desbloqueando Diversos Procesos Materiales

Esta tecnología es altamente versátil, permitiendo procesos que simplemente no son factibles en un horno de aire.

- Sinterización: Metales o cerámicas en polvo se calientan para unir partículas, y una atmósfera controlada previene la oxidación de los polvos finos.

- Carburación: Se utiliza una atmósfera rica en carbono para difundir carbono en la superficie de las piezas de acero para aumentar la dureza superficial.

- Nitrución: Se utiliza una atmósfera rica en nitrógeno para crear una capa muy dura en la superficie de los componentes de acero.

- Soldadura fuerte y Recocido: Una atmósfera inerte o reductora asegura superficies limpias y libres de óxido para juntas fuertes y acabados brillantes.

Impulsar la Eficiencia Operativa y la Sostenibilidad

Los hornos de atmósfera controlada modernos están diseñados para la eficiencia. El aislamiento avanzado reduce la pérdida de calor, y el control preciso del proceso minimiza el consumo de gas y los tiempos de ciclo, reduciendo los costos operativos. Al evitar baños químicos agresivos para la limpieza posterior al proceso (para eliminar incrustaciones, por ejemplo), también reducen el uso de productos químicos tóxicos y la generación de residuos peligrosos.

Comprendiendo las Ventajas y Desventajas y Consideraciones

Aunque potentes, estos hornos introducen requisitos operativos únicos que deben gestionarse.

Comparación de Costos vs. Otros Hornos

Un horno de atmósfera controlada es más complejo y tiene un costo inicial más alto que un horno de aire simple. Sin embargo, a menudo es significativamente menos costoso que un horno de vacío, que atiende muchas aplicaciones de alta pureza similares pero con un mayor costo de capital y operativo.

La Complejidad de la Gestión de Gases

El principal desafío operativo es la gestión de los gases del proceso. Debe contar con un suministro confiable de los gases correctos, sistemas de control de flujo precisos y protocolos de seguridad robustos. El manejo de gases inflamables o tóxicos como el hidrógeno o el amoníaco requiere sistemas de seguridad especializados, ventilación y capacitación del operador para prevenir accidentes.

La Importancia de la Integridad del Horno

La efectividad del horno depende totalmente de su diseño mecánico. Un sellado hermético es fundamental para evitar que el aire externo se infiltre y contamine la atmósfera. Del mismo modo, el diseño interno debe asegurar un flujo uniforme de la atmósfera para que todas las partes de la carga de trabajo estén expuestas a las mismas condiciones de gas, asegurando resultados consistentes.

Tomando la Decisión Correcta para Su Aplicación

La selección del horno adecuado depende de equilibrar los requisitos de su material con la complejidad operativa y el costo.

- Si su enfoque principal es la máxima pureza del material y un acabado superficial impecable: Un horno de atmósfera controlada es esencial para prevenir la oxidación y otras reacciones superficiales no deseadas.

- Si su enfoque principal es la versatilidad del proceso para I+D o producción variada: La capacidad de este horno para ejecutar muchos procesos diferentes como sinterización, soldadura fuerte y carburación lo convierte en un activo flexible.

- Si su enfoque principal es equilibrar la producción rentable con resultados de alta calidad: Un horno de atmósfera controlada proporciona una mejora significativa en la calidad sobre los hornos de aire sin el costo más alto de un sistema de vacío completo.

En última instancia, invertir en un horno de atmósfera controlada es una decisión para priorizar el control preciso sobre las propiedades finales de su material.

Tabla Resumen:

| Ventaja | Descripción |

|---|---|

| Integridad del Material | Previene la oxidación, las incrustaciones y la descarburación para un acabado superficial y propiedades superiores. |

| Versatilidad del Proceso | Permite la sinterización, carburación, nitruración, soldadura fuerte y recocido en entornos controlados. |

| Eficiencia Operativa | Reduce la pérdida de calor, el consumo de gas y los residuos peligrosos, disminuyendo los costos operativos. |

| Rentabilidad | Más asequible que los hornos de vacío, a la vez que ofrece resultados de alta calidad sobre los hornos de aire. |

¿Listo para mejorar las capacidades de su laboratorio con soluciones avanzadas de alta temperatura? Aprovechando una excepcional I+D y fabricación interna, KINTEK proporciona a diversos laboratorios hornos de atmósfera controlada, incluyendo hornos de mufla, de tubo, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus requisitos experimentales únicos, ofreciendo una mayor integridad del material, versatilidad del proceso y eficiencia operativa. ¡Contáctenos hoy para discutir cómo podemos apoyar sus necesidades específicas e impulsar su éxito!

Guía Visual

Productos relacionados

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

La gente también pregunta

- ¿Cuál es la importancia del nitrógeno en los hornos de atmósfera? Descubra el Tratamiento Térmico Mejorado y el Endurecimiento Superficial

- ¿Cuál es el uso del nitrógeno en un horno? Prevenir la oxidación para un tratamiento térmico superior

- ¿Cómo mejora el tratamiento térmico en atmósfera de nitrógeno el endurecimiento superficial? Mejora la durabilidad y el rendimiento

- ¿Cuál es la relación entre la temperatura y la atmósfera del horno en el procesamiento de materiales? Domine el equilibrio crítico entre calor y ambiente

- ¿Qué industrias utilizan comúnmente el tratamiento térmico en atmósfera inerte? Aplicaciones clave en el sector militar, automotriz y más