La principal ventaja de usar un horno mufla para la recalcinación de catalizadores es su capacidad para lograr una regeneración estructural completa a través de la descomposición térmica a alta temperatura. Mientras que el lavado con solventes a menudo se limita a disolver impurezas a nivel superficial, un horno mufla elimina eficazmente contaminantes orgánicos arraigados y restaura la composición química del catalizador a un estado cercano a su rendimiento inicial.

La Diferencia Fundamental El lavado con solventes es un proceso de limpieza física, mientras que el uso de un horno mufla es un proceso de restauración química. El tratamiento térmico tiene éxito donde los solventes fallan al quemar los bloqueadores orgánicos dentro de los poros y revertir químicamente la desactivación causada por la exposición al aire.

Mecánica de la Eliminación de Contaminantes

Superando el Bloqueo de Poros

Una de las fallas más críticas del lavado con solventes es su incapacidad para penetrar la compleja estructura porosa de un catalizador.

Los contaminantes a menudo se alojan profundamente dentro de estos canales internos, reduciendo efectivamente el área superficial activa.

El procesamiento térmico en un horno mufla evita este problema por completo. El calor impregna toda la partícula del catalizador, asegurando que se aborden los contaminantes en lo profundo de los poros, no solo los de la superficie exterior.

Eliminación de Orgánicos Persistentes

Los catalizadores a menudo acumulan subproductos orgánicos rebeldes, específicamente glicéridos y sales de ácidos grasos.

Los solventes dependen de la solubilidad para eliminarlos, lo cual a menudo es insuficiente para compuestos que se han adsorbido químicamente a la superficie.

El tratamiento a alta temperatura utiliza energía térmica para romper los enlaces químicos de estos contaminantes, haciendo que se descompongan o se quemen por completo.

Restauración Química del Catalizador

Abordando la Formación de Carbonatos

Más allá del simple ensuciamiento orgánico, los catalizadores se degradan frecuentemente debido a la exposición al aire, lo que conduce a la formación de carbonatos.

El lavado con solventes es generalmente ineficaz para revertir este cambio químico específico.

Un horno mufla proporciona el entorno térmico necesario para re-oxidar estos carbonatos. Este proceso convierte el material de nuevo a su forma de óxido activo, restaurando directamente el potencial químico del catalizador.

Comprendiendo las Compensaciones

La Brecha de Efectividad

Al elegir entre estos métodos, se intercambia la simplicidad operativa por la recuperación del rendimiento.

El lavado con solventes puede parecer menos intensivo, pero deja el catalizador con una actividad comprometida porque deja los poros profundos obstruidos y la degradación química sin tratar.

Longevidad del Rendimiento

Un catalizador tratado solo con solventes probablemente se desactivará más rápido en ciclos posteriores en comparación con uno tratado térmicamente.

Debido a que el horno mufla restaura el material a "un rendimiento cercano al inicial", restablece efectivamente la vida útil del catalizador, ofreciendo un mayor retorno de la inversión en el esfuerzo de regeneración.

Tomando la Decisión Correcta para su Objetivo

Para seleccionar el método apropiado para su operación, considere el nivel de restauración requerido:

- Si su enfoque principal es la máxima recuperación de actividad: Elija el horno mufla. Es el único método capaz de limpiar los poros internos y re-oxidar químicamente la superficie del catalizador.

- Si su enfoque principal es eliminar escombros superficiales: El lavado con solventes puede ser suficiente, pero debe aceptar que la estructura interna y la eficiencia catalítica completa probablemente permanecerán comprometidas.

El procesamiento térmico no es simplemente limpieza; es un verdadero reinicio de las capacidades funcionales del catalizador.

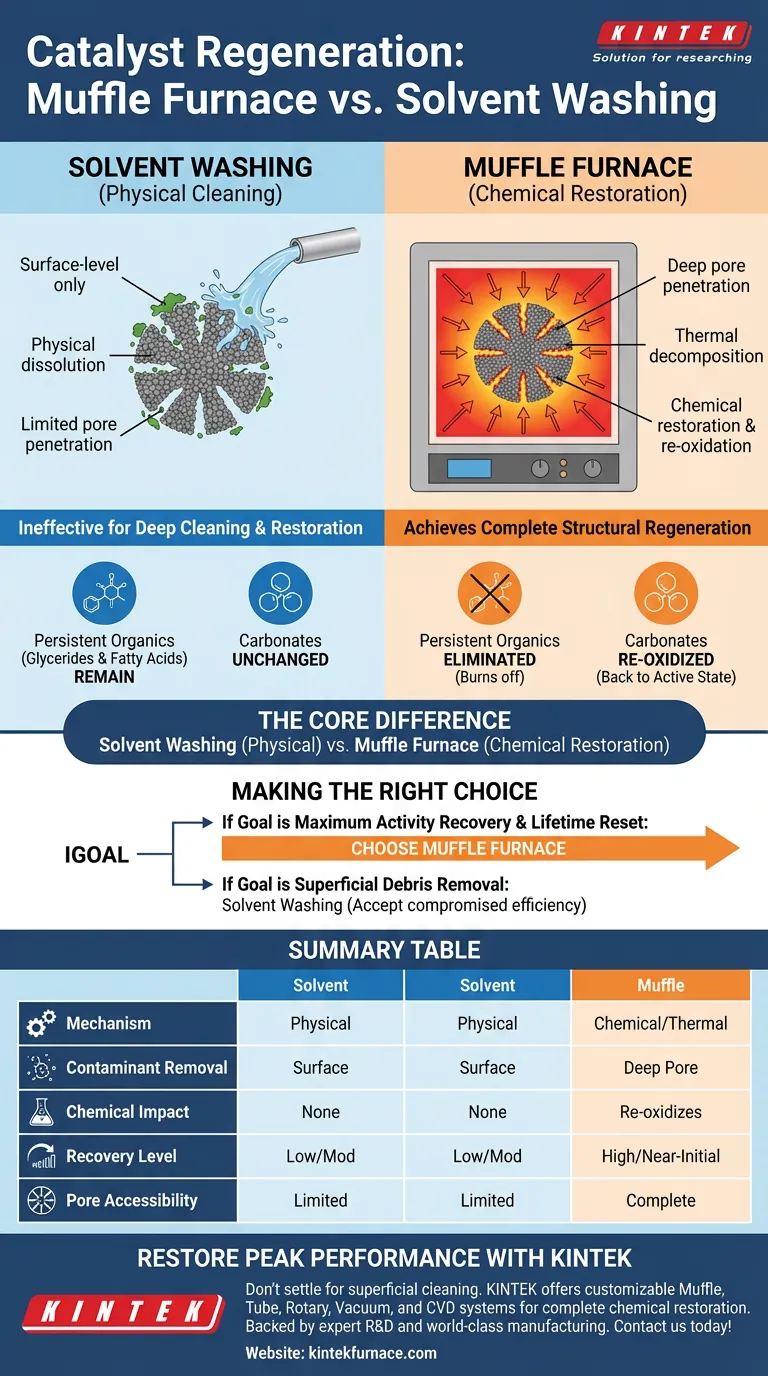

Tabla Resumen:

| Característica | Lavado con Solventes | Horno Mufla (Recalcinación Térmica) |

|---|---|---|

| Mecanismo | Disolución física | Restauración química y descomposición térmica |

| Eliminación de Contaminantes | Solo superficial/a nivel de superficie | Penetración profunda de poros y eliminación total de orgánicos |

| Impacto Químico | Ninguno (Los carbonatos permanecen) | Re-oxida los carbonatos a su estado activo |

| Nivel de Recuperación | Bajo a moderado | Alto (Rendimiento cercano al inicial) |

| Accesibilidad de Poros | Limitado por solubilidad | Completa (El calor impregna toda la estructura) |

| Mejor Para | Limpieza superficial | Máxima recuperación de actividad y reinicio de vida útil |

Restaure el Rendimiento Pico de su Catalizador con KINTEK

No se conforme con una limpieza superficial cuando puede lograr una restauración química completa. En KINTEK, entendemos que la eficiencia del catalizador es fundamental para el éxito de sus operaciones. Respaldados por I+D experta y fabricación de clase mundial, ofrecemos una gama completa de sistemas de Mufla, Tubo, Rotatorios, de Vacío y CVD, todos totalmente personalizables para cumplir con sus requisitos específicos de temperatura y atmósfera.

Ya sea que esté realizando recalcinación de catalizadores o investigación de materiales avanzados, nuestros hornos de laboratorio de alta temperatura proporcionan la precisión y uniformidad necesarias para restablecer sus materiales a sus niveles de rendimiento iniciales. ¡Contáctenos hoy mismo para encontrar la solución térmica perfecta para su laboratorio!

Guía Visual

Referencias

- Rasa Šlinkšienė, Eglė Sendžikienė. The Regeneration of Dolomite as a Heterogeneous Catalyst for Biodiesel Production. DOI: 10.3390/catal14020139

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Cuál es la función principal de un horno mufla durante las etapas iniciales de la extracción de lignina y sustancias húmicas?

- ¿Qué papel juega un horno mufla de alta temperatura en la electrodeposición de hierro de alta pureza? Logre precisión

- ¿Qué es un horno de mufla y cuáles son sus características principales? Descubra soluciones de calentamiento de alta pureza

- ¿Qué es un horno de resistencia tipo caja y para qué se utiliza? Descubra las Soluciones de Calentamiento de Precisión

- ¿Cuál es el rango de temperatura de un horno mufla? Elegir la temperatura adecuada para su aplicación

- ¿Qué papel juega un horno mufla en la SCS de catalizadores? Optimizar la iniciación térmica para la síntesis de manganeso-níquel

- ¿Por qué es necesario el proceso de calcinación en un horno mufla para preparar el óxido bimetálico CuCo2O4?

- ¿Por qué es necesaria la calcinación a alta temperatura para NiFe2O4? Optimice la Formación de Espinela con Hornos de Mufla Industriales