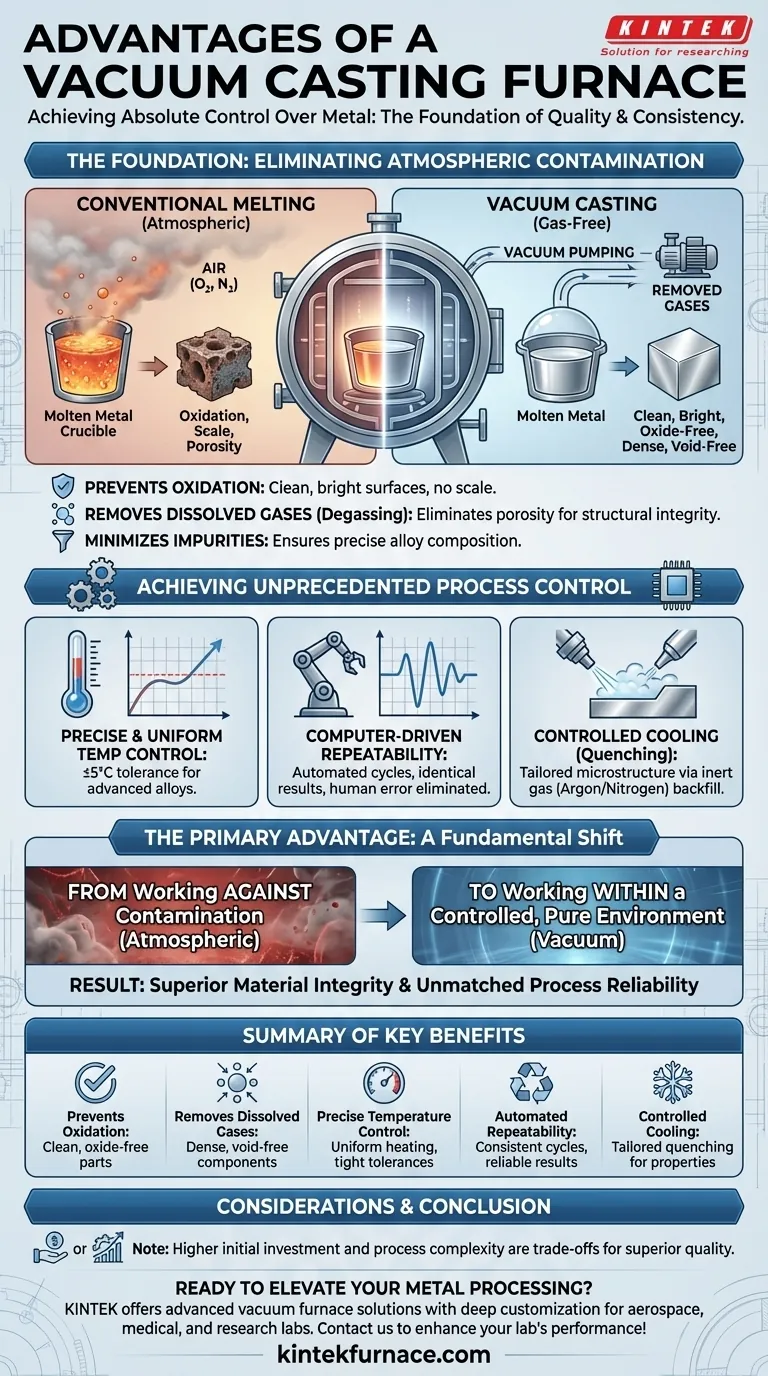

En esencia, un horno de fundición al vacío se trata de lograr un control absoluto sobre el metal. Proporciona un conjunto de ventajas que resuelven fundamentalmente los problemas de calidad y consistencia al crear un ambiente prístino y libre de gases. Los beneficios clave incluyen la prevención completa de la oxidación, la eliminación de gases disueltos que causan porosidad y la capacidad de ejecutar ciclos de calentamiento y enfriamiento altamente precisos y repetibles.

La principal ventaja de un horno de vacío no es solo una mejora incremental. Es un cambio fundamental de trabajar contra la contaminación atmosférica a trabajar dentro de un ambiente controlado y puro, lo que resulta en una integridad de material superior y una fiabilidad de proceso inigualable.

La base: eliminación de la contaminación atmosférica

El beneficio más significativo del moldeo al vacío proviene de lo que elimina: la atmósfera. El aire, con su oxígeno y nitrógeno reactivos, es la principal fuente de contaminación en los procesos convencionales de fusión y fundición.

Prevención de la oxidación y la decoloración

En una atmósfera normal, las superficies metálicas calientes reaccionan instantáneamente con el oxígeno para formar óxidos. Esto resulta en decoloración, cascarilla y un acabado superficial comprometido que a menudo requiere una limpieza secundaria.

Un horno de vacío elimina prácticamente todo el oxígeno antes de que comience el calentamiento. Esto asegura que las piezas salgan del horno limpias, brillantes y libres de óxidos, preservando la integridad de la aleación y reduciendo la mano de obra de postprocesamiento.

Eliminación de gases disueltos (desgasificación)

El metal fundido absorbe fácilmente gases atmosféricos como el hidrógeno y el nitrógeno. A medida que el metal se enfría y solidifica, estos gases son expulsados de la solución, creando burbujas microscópicas que resultan en porosidad.

El vacío extrae activamente estos gases atrapados del metal fundido antes de la fundición. Este efecto de desgasificación es fundamental para crear piezas densas y libres de huecos con una integridad estructural, dureza y resistencia a la fatiga superiores.

Minimización de impurezas

Más allá del oxígeno, la atmósfera contiene humedad y otros contaminantes transportados por el aire. Un ambiente de vacío es inherentemente un ambiente limpio que evita que estas impurezas se introduzcan en la fusión, asegurando que el producto final coincida con la composición química prevista de la aleación.

Lograr un control de proceso sin precedentes

Un horno de vacío es más que una caja sellada; es un instrumento de precisión. El ambiente controlado permite un nivel de gestión de procesos que es imposible de lograr en un sistema de aire abierto.

Control de temperatura preciso y uniforme

La transferencia de calor por radiación es extremadamente eficiente y uniforme en el vacío. Esto permite que el horno mantenga temperaturas increíblemente precisas e incluso, típicamente dentro de un rango de tolerancia muy pequeño (p. ej., ±5°C).

Este nivel de control es esencial para procesar aleaciones avanzadas y superaleaciones que tienen ventanas de procesamiento muy estrechas.

Repetibilidad controlada por computadora

Los hornos de vacío modernos están totalmente automatizados. Las velocidades de calentamiento, los tiempos de mantenimiento, los puntos de ajuste de temperatura y los perfiles de enfriamiento son gestionados por una computadora.

Esta automatización elimina la variabilidad humana y garantiza que cada ciclo de producción sea idéntico. Para industrias como la aeroespacial y la médica, esta repetibilidad metalúrgica no es un lujo, es un requisito.

Enfriamiento controlado (Templado)

Muchos hornos de vacío integran sistemas de enfriamiento rápido o templado. Al rellenar la cámara con un gas inerte como argón o nitrógeno, el sistema puede enfriar la pieza a una velocidad controlada con precisión. Esto es vital para lograr la microestructura, dureza y otras propiedades mecánicas específicas requeridas por el diseño.

Comprensión de las compensaciones

Aunque son potentes, un horno de vacío no es la solución universal para todas las aplicaciones. La objetividad requiere reconocer sus consideraciones específicas.

Mayor inversión inicial

Los hornos de vacío, con sus cámaras robustas, sistemas de bombeo y controles avanzados, representan un gasto de capital significativamente mayor en comparación con los hornos atmosféricos convencionales.

Mayor complejidad del proceso

Operar y mantener un sistema de vacío requiere conocimientos especializados. La gestión de las bombas de vacío, la verificación de fugas en los sellos y la comprensión de los sistemas de control añaden una capa de complejidad operativa.

Tiempos de ciclo potencialmente más largos

Aunque el calentamiento puede ser muy eficiente, el proceso de evacuar la cámara hasta el nivel de vacío requerido agrega tiempo al comienzo de cada ciclo. Esto puede hacerlo menos adecuado para la producción de alto volumen y bajo margen donde el tiempo de ciclo es el impulsor principal.

¿Es un horno de vacío adecuado para su aplicación?

La decisión de utilizar un horno de vacío debe estar impulsada por los requisitos técnicos de su producto final y los materiales con los que está trabajando.

- Si su enfoque principal es producir piezas a partir de aleaciones reactivas (como titanio, superaleaciones de níquel o circonio): Un horno de vacío es innegociable para prevenir la contaminación catastrófica por oxígeno y nitrógeno.

- Si su enfoque principal es lograr la máxima densidad de la pieza y eliminar toda porosidad: La capacidad de desgasificación de un horno de vacío es la tecnología más efectiva para producir componentes libres de huecos y estructuralmente sólidos.

- Si su enfoque principal es cumplir con estrictos estándares de calidad para aplicaciones aeroespaciales o médicas: La repetibilidad precisa controlada por computadora de un horno de vacío es esencial para la certificación y la fiabilidad.

- Si su enfoque principal es la fundición de alto volumen de metales simples y no reactivos (como aluminio o bronce estándar): Un horno atmosférico tradicional puede ser la opción más rentable si la pureza extrema no es un requisito.

En última instancia, elegir un horno de vacío es una inversión en el control del proceso y la calidad intrínseca del material en sí.

Tabla de resumen:

| Ventaja | Beneficio clave |

|---|---|

| Previene la oxidación | Elimina el oxígeno para piezas limpias y libres de óxido |

| Elimina gases disueltos | Reduce la porosidad para componentes densos y libres de huecos |

| Control preciso de la temperatura | Mantiene un calentamiento uniforme dentro de tolerancias estrictas |

| Repetibilidad automatizada | Garantiza ciclos consistentes para resultados fiables |

| Enfriamiento controlado | Permite un templado adaptado para propiedades específicas |

¿Listo para elevar su procesamiento de metales con soluciones avanzadas de hornos de vacío? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar a diversos laboratorios soluciones de hornos de alta temperatura, incluidos hornos de mufla, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus requisitos experimentales únicos, brindando pureza, precisión y fiabilidad superiores para industrias como la aeroespacial y la médica. Contáctenos hoy para analizar cómo podemos mejorar el rendimiento de su laboratorio.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de fusión de inducción de vacío y horno de fusión de arco

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

La gente también pregunta

- ¿Cuáles son las funciones de un horno de alto vacío para aleaciones CoReCr? Lograr precisión microestructural y estabilidad de fase

- ¿Cuáles son los beneficios del tratamiento térmico al vacío? Logre un control metalúrgico superior

- ¿Cómo influye un horno de tratamiento térmico al vacío en la microestructura del Ti-6Al-4V? Optimización de la ductilidad y la resistencia a la fatiga

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento

- ¿Cuáles son los componentes de un horno de vacío? Descubra los secretos del procesamiento a alta temperatura