En esencia, un horno de vacío proporciona un nivel de control ambiental que es simplemente inalcanzable en un sistema tradicional basado en atmósfera. Sus principales ventajas son la creación de un entorno libre de contaminación que previene la oxidación, permite un control de temperatura y una uniformidad extremadamente precisos, y posibilita procesos controlados por computadora que producen resultados consistentes y repetibles para materiales de alto rendimiento.

La ventaja fundamental de un horno de vacío no es una sola característica, sino cómo transforma el tratamiento térmico de un proceso de fuerza bruta a una ciencia precisa. Al eliminar la variable reactiva e impredecible del gas atmosférico, se obtiene un control absoluto sobre el entorno del material, lo que conduce a una calidad y fiabilidad superiores.

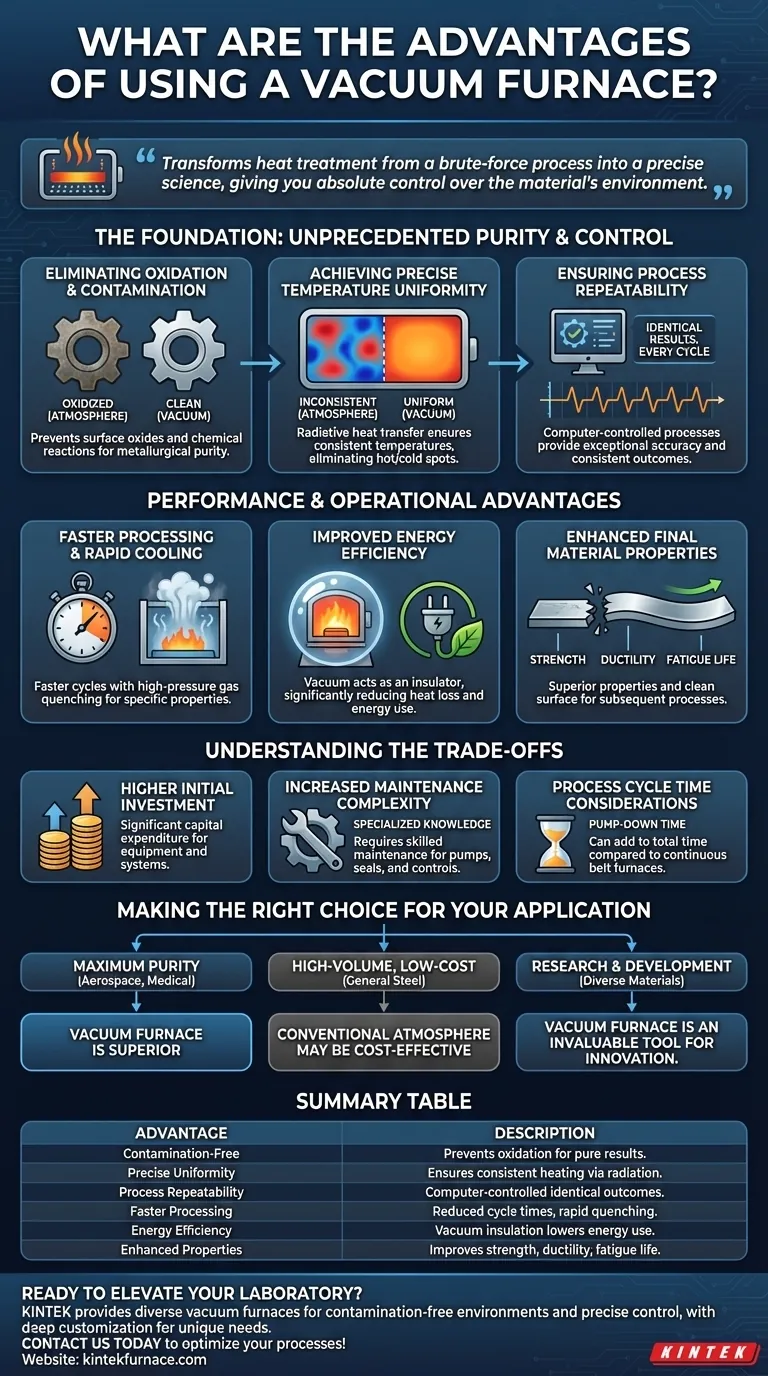

La base: Pureza y control sin precedentes

La característica distintiva de un horno de vacío es la eliminación del aire y otros gases. Este simple acto cambia fundamentalmente el proceso de tratamiento térmico, pasando de ser una aproximación a un procedimiento científico altamente controlado.

Eliminación de la oxidación y la contaminación

Al operar a presión negativa, un horno de vacío elimina prácticamente todo el oxígeno y otros gases reactivos de la cámara.

Esto previene la formación de óxidos en la superficie de un material, lo que resulta en un acabado limpio y brillante sin necesidad de limpieza posterior al proceso. También detiene reacciones químicas no deseadas, asegurando que el producto final mantenga su pureza metalúrgica prevista.

Lograr una uniformidad de temperatura precisa

En un horno convencional, las corrientes de aire crean puntos calientes y fríos, lo que provoca un calentamiento inconsistente. El vacío, sin embargo, es un excelente aislante.

La transferencia de calor ocurre principalmente a través de la radiación, que es mucho más uniforme en toda la carga de trabajo. Esto da como resultado temperaturas altamente consistentes, a menudo dentro de unos pocos grados, asegurando que cada parte del componente reciba exactamente el mismo tratamiento térmico.

Garantizar la repetibilidad del proceso

Al no ser la atmósfera una variable, todo el proceso puede ser gestionado por control computarizado con una precisión excepcional.

Las tasas de calentamiento, los tiempos de remojo, los puntos de ajuste de temperatura y los ciclos de enfriamiento se pueden programar y ejecutar idénticamente cada vez. Esta repetibilidad metalúrgica es fundamental para industrias como la aeroespacial, la médica y la electrónica, donde el fallo de componentes no es una opción.

Ventajas de rendimiento y operativas

El control ofrecido por un entorno de vacío se traduce directamente en beneficios tangibles para el rendimiento, la eficiencia y la calidad del producto final.

Procesamiento más rápido y enfriamiento rápido

Debido a que no hay necesidad de introducir y estabilizar una atmósfera de gas específica, el tiempo total del ciclo puede ser más rápido.

Más importante aún, muchos hornos de vacío están equipados con sistemas de enfriamiento por gas a alta presión. Esto permite un enfriamiento (temple) extremadamente rápido y controlado del material, un paso crítico para desarrollar características específicas de dureza y resistencia.

Mejora de la eficiencia energética

El vacío dentro del horno actúa como un aislante térmico muy eficaz, reduciendo drásticamente la pérdida de calor al entorno exterior.

Esto significa que se desperdicia menos energía manteniendo la temperatura objetivo, lo que hace que los hornos de vacío sean más eficientes energéticamente que muchos de sus homólogos basados en atmósfera durante las etapas de calentamiento y remojo.

Mejora de las propiedades finales del material

La combinación de un entorno puro, calentamiento uniforme y enfriamiento controlado conduce a propiedades de material superiores.

Los materiales tratados en vacío a menudo exhiben mayor resistencia, ductilidad y vida a la fatiga. La ausencia de contaminación superficial también mejora el rendimiento de procesos subsiguientes como la soldadura fuerte o la soldadura.

Comprensión de las compensaciones

Aunque potentes, los hornos de vacío no son la solución universal para todas las necesidades de tratamiento térmico. La objetividad requiere reconocer sus desafíos específicos.

Mayor inversión inicial

Los hornos de vacío, con sus bombas, sellos y sistemas de control complejos asociados, representan un gasto de capital significativamente mayor en comparación con la mayoría de los hornos de atmósfera estándar.

Mayor complejidad de mantenimiento

Los sistemas necesarios para crear y mantener un alto vacío exigen conocimientos especializados para el mantenimiento y la reparación. Los sellos, las bombas y la instrumentación deben mantenerse en perfecto estado de funcionamiento para garantizar el rendimiento y prevenir costosos tiempos de inactividad.

Consideraciones sobre el tiempo del ciclo de proceso

Aunque el ciclo de calentamiento puede ser eficiente, el tiempo necesario para bombear la cámara hasta el nivel de vacío deseado puede aumentar el tiempo total del proceso. Para operaciones continuas de muy alto volumen, este tiempo de bombeo puede convertirlo en una opción más lenta que un horno de banda continua.

Tomar la decisión correcta para su aplicación

La selección de la tecnología de horno adecuada depende completamente de los requisitos de su proceso, los estándares de calidad y el presupuesto.

- Si su enfoque principal es la máxima pureza y rendimiento del material (p. ej., aeroespacial, dispositivos médicos, electrónica): Un horno de vacío es la opción superior por su control incomparable y su entorno libre de contaminación.

- Si su enfoque principal es el tratamiento de alto volumen y bajo costo de aleaciones estándar (p. ej., endurecimiento general de piezas de acero simples): Un horno de atmósfera convencional puede ser una solución más rentable.

- Si su enfoque principal es la investigación, el desarrollo o el procesamiento de materiales diversos: La versatilidad y el control preciso de un horno de vacío lo convierten en una herramienta invaluable para la innovación.

En última instancia, elegir un horno de vacío es una decisión de priorizar el control absoluto del proceso sobre todos los demás factores.

Tabla de resumen:

| Ventaja | Descripción |

|---|---|

| Entorno libre de contaminación | Previene la oxidación y las reacciones químicas para obtener resultados puros y limpios. |

| Uniformidad de temperatura precisa | Asegura un calentamiento constante en los materiales a través de la radiación. |

| Repetibilidad del proceso | Ciclos controlados por computadora para resultados fiables e idénticos. |

| Procesamiento más rápido | Tiempos de ciclo reducidos con capacidades de enfriamiento rápido por gas. |

| Eficiencia energética | El aislamiento al vacío minimiza la pérdida de calor, reduciendo el consumo de energía. |

| Propiedades del material mejoradas | Mejora la resistencia, la ductilidad y la vida a la fatiga de los materiales tratados. |

¿Listo para elevar las capacidades de su laboratorio con soluciones avanzadas de alta temperatura? Aprovechando una excepcional I+D y fabricación interna, KINTEK proporciona a diversos laboratorios hornos de vacío que ofrecen entornos libres de contaminación, control de temperatura preciso y resultados superiores en el material. Nuestra línea de productos, que incluye hornos de mufla, de tubo, rotatorios, hornos de vacío y con atmósfera, y sistemas CVD/PECVD, se complementa con una sólida personalización profunda para satisfacer sus necesidades experimentales únicas. ¡Contáctenos hoy para discutir cómo podemos optimizar sus procesos de tratamiento térmico e impulsar la innovación en su trabajo!

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

La gente también pregunta

- ¿Cuáles son las funciones de un horno de alto vacío para aleaciones CoReCr? Lograr precisión microestructural y estabilidad de fase

- ¿Cuáles son los componentes de un horno de vacío? Descubra los secretos del procesamiento a alta temperatura

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento

- ¿Cuáles son los procedimientos adecuados para manipular la puerta del horno y las muestras en un horno de vacío? Garantice la integridad y seguridad del proceso

- ¿Cuáles son los beneficios del tratamiento térmico al vacío? Logre un control metalúrgico superior