Las principales ventajas de un horno de fusión por inducción son su velocidad excepcional, eficiencia energética y la capacidad de producir metal de mayor pureza en comparación con los métodos tradicionales. Estos beneficios provienen de su método de calentamiento único, que utiliza la inducción electromagnética para generar calor directamente dentro de la carga metálica. Esto conduce a mejoras operativas significativas, ahorros de costos y un entorno de trabajo más seguro.

Un horno de inducción no es solo un calentador más rápido o más eficiente; representa un cambio fundamental en el control del proceso. Al usar el electromagnetismo para calentar y agitar el metal directamente, proporciona un nivel de precisión, seguridad y pureza que los hornos tradicionales de combustible no pueden igualar.

El Principio Fundamental: Cómo la Inducción Ofrece un Rendimiento Superior

La clave de las ventajas del horno de inducción reside en su método. En lugar de quemar combustible para calentar una cámara, utiliza un potente campo magnético alterno. Este campo induce corrientes eléctricas directamente dentro del metal conductor, haciendo que se caliente rápidamente desde el interior.

Velocidad y Rendimiento Inigualables

Debido a que el calor se genera dentro del propio metal, el proceso es increíblemente rápido. Algunos sistemas pueden calentar materiales a más de 2,000°F en menos de un segundo.

Este calentamiento directo elimina los largos ciclos de calentamiento y enfriamiento asociados con los hornos tradicionales. Una salida de potencia constante asegura la velocidad de fusión más rápida posible, permitiendo un flujo de trabajo continuo en lugar de un procesamiento lento por lotes.

Eficiencia Energética Radical

Los hornos tradicionales desperdician enormes cantidades de energía calentando las paredes del horno y el aire circundante. El calentamiento por inducción es mucho más dirigido.

Con cero pérdida de calor en espera y un control de frecuencia optimizado, los hornos de inducción pueden lograr ahorros de energía del 30 al 80% en comparación con los métodos antiguos. Esto se traduce directamente en menores costos operativos.

Eliminación de Consumibles y Combustible

Los hornos de inducción funcionan solo con electricidad. No requieren combustibles, líneas de gas ni electrodos consumibles.

Esta elección de diseño reduce los costos operativos diarios y elimina por completo los riesgos asociados con el almacenamiento y manejo de combustible en el área de trabajo.

Lograr Mayor Calidad y Control del Proceso

La velocidad y la eficiencia son solo una parte de la historia. La naturaleza electromagnética de la fusión por inducción también proporciona ventajas metalúrgicas significativas.

Pureza del Metal Mejorada

El campo magnético crea una acción de agitación natural dentro del metal fundido. Esta agitación electromagnética asegura que las aleaciones se mezclen de manera uniforme y homogénea.

Esta agitación también ayuda a llevar las impurezas y la escoria a la superficie, donde pueden eliminarse fácilmente. El proceso ocurre en un ambiente sellado, evitando la contaminación por los subproductos de la combustión que están presentes en los hornos de combustible.

Gestión Precisa de la Temperatura

La potencia del horno, y por lo tanto el calor, se puede controlar con una precisión increíble ajustando la frecuencia y la potencia del campo electromagnético.

Esto otorga a los operadores un control exacto sobre el proceso de fusión, lo cual es crítico para cumplir con las estrictas especificaciones de las aleaciones de alto rendimiento y asegurar resultados consistentes y repetibles en cada ciclo.

Comprendiendo las Compensaciones

Aunque altamente ventajosa, ninguna tecnología está exenta de consideraciones. Una imagen completa requiere reconocer las realidades prácticas.

Alto Costo de Capital Inicial

Un sistema de horno de inducción representa una inversión inicial significativa. Las fuentes de energía, los sistemas de refrigeración por agua y los controles son más complejos y costosos que un simple horno de combustible.

Sensibilidad al Material de Carga

La eficiencia de un horno de inducción depende de la conductividad eléctrica del material que se está fundiendo. El proceso es menos efectivo para materiales con baja conductividad.

Además, la limpieza de la chatarra que se carga es importante, ya que los contaminantes pueden afectar la química final de la fusión y la vida útil del revestimiento del horno.

Requisito de un Sistema de Refrigeración

Las bobinas de inducción de alta potencia generan un calor inmenso y deben protegerse con un robusto sistema de refrigeración por agua. Este sistema añade complejidad a la instalación y representa otro punto necesario de mantenimiento y posible falla.

Un Entorno de Trabajo Fundamentalmente Más Seguro

Quizás la ventaja más convincente de la tecnología de inducción es la mejora drástica en la seguridad en el lugar de trabajo.

Sin Llamas Abiertas ni Combustión

El calor está completamente contenido dentro del crisol. No hay llamas abiertas, combustibles explosivos ni gases de escape calientes. Este único factor reduce drásticamente el riesgo de incendios y quemaduras graves.

Calidad del Aire Más Limpia

Al eliminar la combustión, los hornos de inducción no producen ninguno de los humos tóxicos asociados, como el monóxido de carbono. Esto crea un ambiente de respiración mucho más limpio y saludable para los operadores en el taller de fundición.

Diseño Compacto y Cerrado

Los hornos de inducción suelen ser más compactos que los hornos tradicionales con una producción equivalente. Su diseño cerrado contiene el proceso, lo que permite colocarlos directamente en el área de trabajo sin extensos perímetros de seguridad.

Tomando la Decisión Correcta para Su Operación

Decidir invertir en un horno de inducción depende completamente de sus prioridades operativas.

- Si su enfoque principal es maximizar la producción y la velocidad: Los ciclos de calentamiento rápido y la eliminación de los retrasos en el procesamiento por lotes hacen de la inducción la opción clara para fundiciones de alto rendimiento.

- Si su enfoque principal es reducir los costos operativos: Los importantes ahorros de energía a largo plazo y la eliminación de los costos de combustible y electrodos proporcionan un fuerte incentivo financiero.

- Si su enfoque principal es producir aleaciones de alta pureza o especiales: El control preciso de la temperatura y la acción de agitación inherente de un horno de inducción ofrecen una calidad metalúrgica inigualable.

- Si su enfoque principal es mejorar la seguridad en el lugar de trabajo: La operación cerrada y sin llamas reduce drásticamente los riesgos de incendio, quemaduras y exposición a humos, creando un ambiente moderno y seguro.

En última instancia, adoptar un horno de inducción es una inversión en un proceso de fusión más controlado, eficiente y seguro.

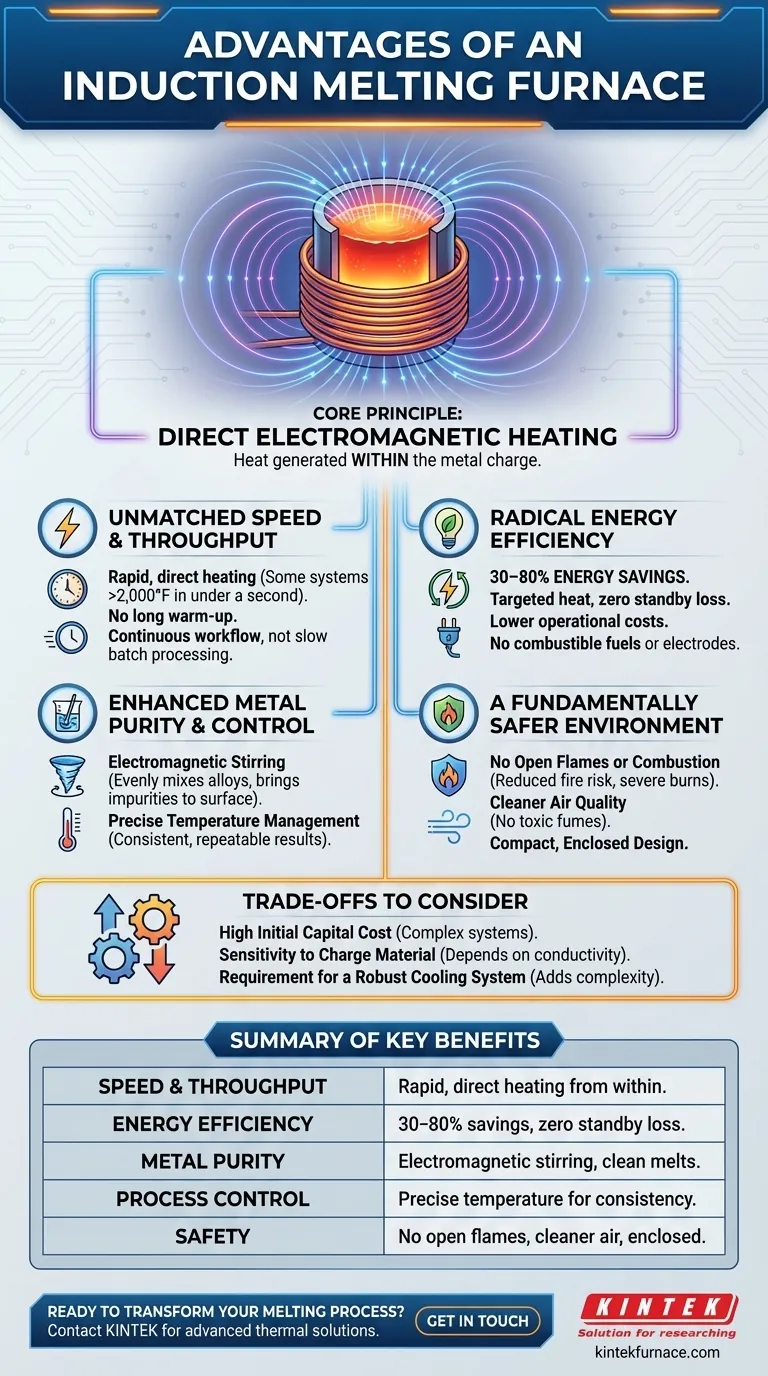

Tabla Resumen:

| Ventaja | Beneficio Clave |

|---|---|

| Velocidad y Rendimiento | Calentamiento rápido y directo desde el interior de la carga metálica |

| Eficiencia Energética | Ahorro de energía del 30-80% con cero pérdida de calor en espera |

| Pureza del Metal | La agitación electromagnética asegura fusiones homogéneas y limpias |

| Control del Proceso | Gestión precisa de la temperatura para resultados consistentes |

| Seguridad | Sin llamas abiertas, aire más limpio y un diseño cerrado |

¿Listo para transformar su proceso de fusión con la precisión y eficiencia de un horno de inducción?

En KINTEK, aprovechamos nuestra excepcional I+D y fabricación interna para proporcionar soluciones térmicas avanzadas. Nuestra experiencia en hornos de alta temperatura, incluidas las capacidades de personalización profunda, garantiza que podemos satisfacer sus requisitos operativos únicos para fusión, tratamiento térmico y más.

Contáctenos hoy para discutir cómo nuestras soluciones pueden ofrecer un mayor rendimiento, menores costos operativos y mayor pureza para su fundición o laboratorio.

Póngase en contacto a través de nuestro Formulario de Contacto para una consulta personalizada.

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Cuáles son las aplicaciones comunes de la Fusión por Inducción al Vacío? Esencial para metales y aleaciones de alto rendimiento

- ¿Cuáles son las funciones principales del horno de fusión por inducción de alto vacío (VIM)? Optimizar la purificación de la superaleación DD5

- ¿Cómo funciona el proceso de Fusión por Inducción al Vacío (VIM)? Logre una Pureza y Control Metálico Superiores

- ¿Cuál es el propósito del equipo de fusión, fundición y refundición al vacío? Lograr metales de alta pureza para aplicaciones críticas

- ¿Cuáles son algunas aplicaciones comunes de la fusión y fundición por inducción al vacío (VIM&C)? Esencial para las industrias aeroespacial, médica y nuclear