La pulverización catódica por magnetrón se distingue por su escalabilidad y eficiencia de producción superiores en comparación con la epitaxia de haz molecular (MBE). Permite la deposición uniforme de películas delgadas de fluoruro en obleas a gran escala, lo que la convierte en la opción preferida para la fabricación industrial donde el rendimiento es crítico.

Si bien la MBE se utiliza por su precisión, la pulverización catódica por magnetrón proporciona una solución más práctica para aplicaciones comerciales al eliminar la necesidad de entornos de vacío ultra alto y ofrecer un control flexible sobre las propiedades de la película a un menor costo.

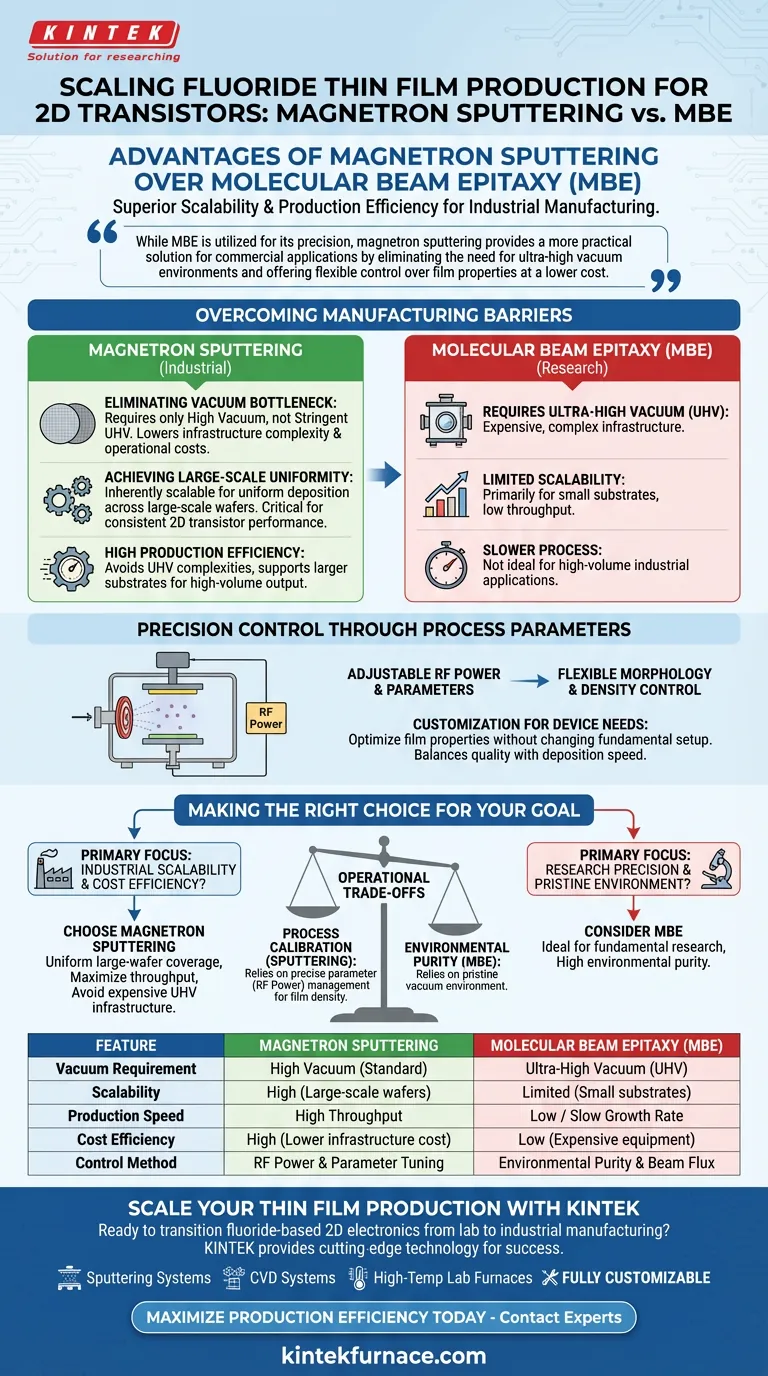

Superando las barreras de fabricación

Eliminación del cuello de botella del vacío

Una de las ventajas más significativas de la pulverización catódica por magnetrón es que no requiere las estrictas condiciones de vacío ultra alto (UHV) esenciales para la MBE.

Esto relaja la complejidad de la infraestructura de equipos necesaria para la fabricación. En consecuencia, reduce la barrera de entrada para la fabricación y disminuye directamente los costos operativos.

Lograr uniformidad a gran escala

La pulverización catódica está inherentemente diseñada para la escalabilidad del proceso, un requisito vital para la transición de la investigación a la producción.

La técnica garantiza una deposición uniforme de la película en obleas a gran escala, lo cual es crítico para mantener un rendimiento constante en millones de transistores 2D.

Alta eficiencia de producción

Debido a que evita las complejidades del UHV y admite sustratos más grandes, la pulverización catódica por magnetrón ofrece una mayor eficiencia de producción.

Esto la convierte en un candidato más viable para aplicaciones industriales de alto volumen en comparación con el proceso MBE, más lento y restrictivo.

Control de precisión a través de parámetros de proceso

Ajuste flexible de la morfología

La pulverización catódica por magnetrón permite la manipulación directa de las características físicas de la película.

Al ajustar la potencia de radiofrecuencia (RF) y otros parámetros del proceso, los ingenieros pueden controlar de manera flexible la morfología y la densidad de las películas de fluoruro.

Personalización para las necesidades del dispositivo

Esta sintonización garantiza que las propiedades de la película se puedan optimizar para requisitos específicos de transistores sin cambiar la configuración fundamental del equipo.

Proporciona un método para equilibrar la calidad de la película con la velocidad de deposición, adaptándose a las necesidades específicas de la arquitectura del transistor 2D.

Comprensión de las compensaciones operativas

Calibración del proceso frente al entorno

Si bien la pulverización catódica elimina la necesidad de un entorno de vacío ultra alto, traslada la carga del control de calidad a la gestión de parámetros.

Lograr la densidad de película correcta requiere una calibración precisa de la potencia de RF. A diferencia de la MBE, que se basa en un entorno de vacío prístino para la pureza, la pulverización catódica se basa en el control cinético del proceso de deposición para lograr la estructura de película deseada.

Tomar la decisión correcta para su objetivo

Al seleccionar un método de deposición para películas delgadas de fluoruro en transistores 2D, considere la escala y los recursos de su proyecto.

- Si su enfoque principal es la escalabilidad industrial: Elija la pulverización catódica por magnetrón para garantizar una cobertura uniforme en obleas grandes y maximizar el rendimiento de producción.

- Si su enfoque principal es la eficiencia de costos: Aproveche la pulverización catódica para evitar la costosa infraestructura asociada con los requisitos de vacío ultra alto de la MBE.

Al priorizar la escalabilidad y el control flexible, la pulverización catódica por magnetrón proporciona una vía sólida para la transición de la electrónica 2D basada en fluoruro del laboratorio a la línea de producción.

Tabla resumen:

| Característica | Pulverización catódica por magnetrón | Epitaxia de haz molecular (MBE) |

|---|---|---|

| Requisito de vacío | Alto vacío (estándar) | Vacío ultra alto (UHV) |

| Escalabilidad | Alta (obleas a gran escala) | Limitada (sustratos pequeños) |

| Velocidad de producción | Alto rendimiento | Baja / Lenta tasa de crecimiento |

| Eficiencia de costos | Alta (menor costo de infraestructura) | Baja (equipo costoso) |

| Método de control | Potencia de RF y ajuste de parámetros | Pureza ambiental y flujo de haz |

Escala su producción de películas delgadas con KINTEK

¿Listo para pasar su electrónica 2D basada en fluoruro de la investigación de laboratorio a la fabricación a escala industrial? KINTEK proporciona la tecnología de vanguardia que necesita para tener éxito.

Respaldados por I+D experta y fabricación de precisión, ofrecemos una gama completa de Sistemas de pulverización catódica, sistemas CVD y hornos de laboratorio de alta temperatura, todos totalmente personalizables para satisfacer sus requisitos únicos de arquitectura de película delgada. Nuestro equipo le permite lograr una uniformidad y densidad de película superiores sin los costos prohibitivos de la infraestructura UHV.

Maximice su eficiencia de producción hoy mismo. Póngase en contacto con nuestros expertos técnicos para encontrar la solución personalizada perfecta para sus necesidades de fabricación de transistores 2D.

Guía Visual

Referencias

- Thin Fluoride Insulators for Improved 2D Transistors: From Deposition Methods to Recent Applications. DOI: 10.1002/pssr.202500200

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno tubular CVD de cámara partida con estación de vacío Máquina CVD

- Brida CF KF Conjunto de sellado de paso de electrodos de vacío para sistemas de vacío

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

La gente también pregunta

- ¿Cómo mejoran el Gemelo Digital y el aprendizaje automático el mantenimiento? Domine la fiabilidad y eficiencia de equipos de alta temperatura

- ¿Cuál es el papel principal del hidrógeno de alta pureza en el tratamiento térmico? Lograr una protección superior del recubrimiento metálico

- ¿Por qué la oxidación por crecimiento térmico es preferida para los dieléctricos de puerta de SiO2? Calidad superior para TFTs a-IGZO

- ¿Cómo mejora un horno de recocido las películas delgadas de seleniuro de indio? Optimice hoy la eficiencia energética de su fotoánodo

- ¿Cuál es el papel de un horno de secado al vacío de laboratorio en la preparación de materiales para baterías de iones de fluoruro? Garantizar la pureza

- ¿Para qué se utiliza un horno de crisol? Logre fusiones puras y controladas para metales no ferrosos

- ¿Qué papel juega un dispositivo de pirólisis en la síntesis de carbono poroso para supercondensadores? Secretos Térmicos Esenciales

- ¿Por qué se añade un exceso de carbonato de litio para LiScO2:Cr3+? Optimice su síntesis de fósforos a alta temperatura