En esencia, la principal ventaja de la Deposición Química de Vapor Asistida por Plasma (PECVD) para materiales y polímeros nanoestructurados es su capacidad para depositar películas de alta calidad a temperaturas significativamente más bajas que los métodos convencionales. Esta operación a baja temperatura es fundamental para prevenir el daño térmico a materiales sensibles y, al mismo tiempo, permitir un control preciso sobre el espesor, la composición y la uniformidad de la película, lo que la convierte en una herramienta indispensable para la fabricación de materiales avanzados.

PECVD supera la limitación fundamental de la deposición tradicional a alta temperatura. Utiliza un plasma rico en energía para impulsar las reacciones químicas, lo que le permite crear películas delgadas duraderas, uniformes y funcionales sobre materiales —como polímeros y nanoestructuras complejas— que de otro modo resultarían dañados o destruidos por el calor.

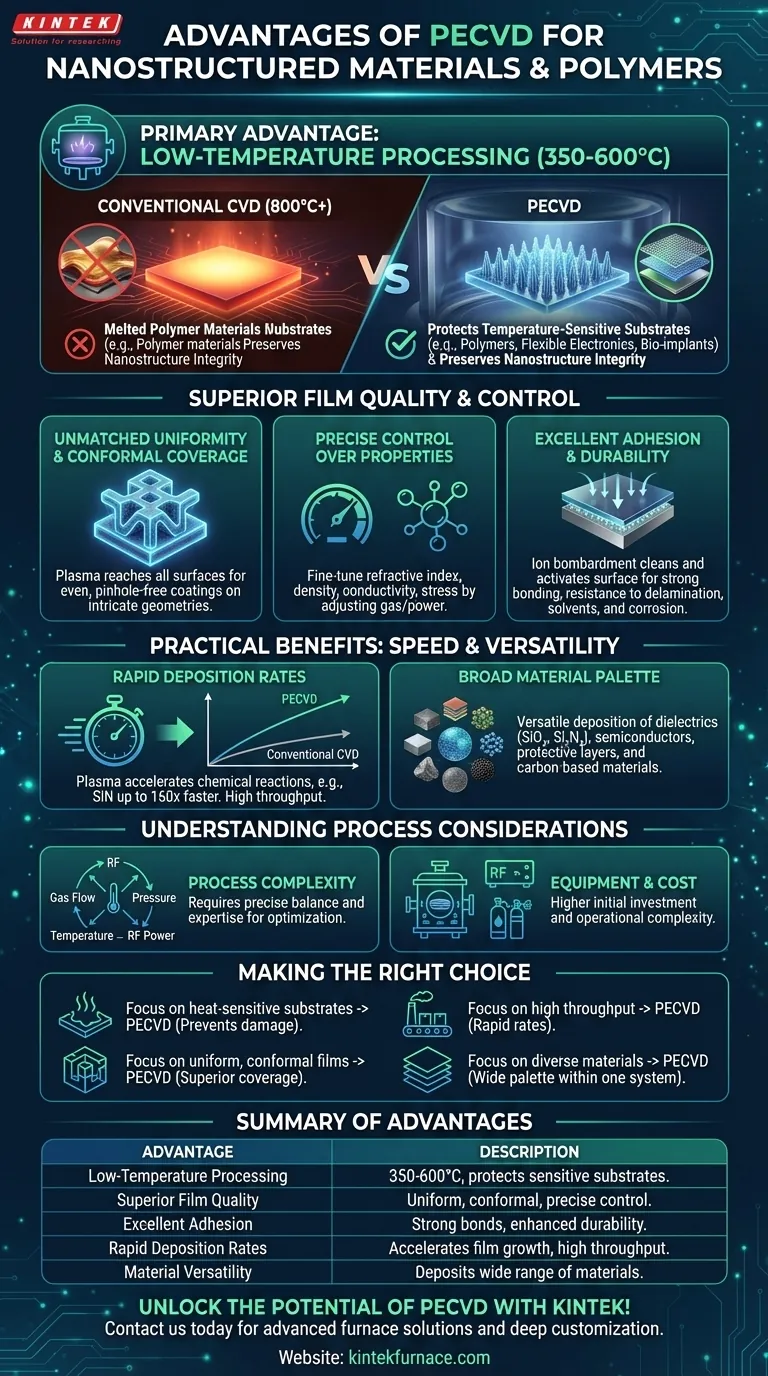

La Ventaja Fundamental: Procesamiento a Baja Temperatura

El beneficio más importante de PECVD es su baja temperatura de operación, típicamente entre 350 y 600 °C, y a menudo mucho menor para aplicaciones específicas. Esta es una reducción drástica en comparación con la Deposición Química de Vapor (CVD) convencional, que puede requerir temperaturas superiores a los 800 °C.

Protección de Sustratos Sensibles a la Temperatura

Los polímeros y otros materiales orgánicos tienen bajas temperaturas de fusión o de transición vítrea. Los procesos a alta temperatura harían que se deformaran, se derritieran o se descompusieran por completo.

El entorno de baja temperatura de PECVD es el factor clave que permite depositar recubrimientos funcionales directamente sobre dispositivos basados en polímeros, electrónica flexible e implantes médicos sin dañar el sustrato subyacente.

Preservación de la Integridad de la Nanoestructura

Muchos materiales nanoestructurados derivan sus propiedades únicas de su tamaño, forma y disposición precisos.

Exponer estas arquitecturas delicadas al calor alto puede hacer que vuelvan a fluir, se aglomeren o pierdan su estructura prevista. PECVD preserva la integridad de estas características prefabricadas durante el proceso de recubrimiento.

Lograr una Calidad y Control de Película Superiores

Más allá de la temperatura, PECVD ofrece un nivel de control esencial para los requisitos exigentes de la nanotecnología. El entorno de plasma proporciona palancas únicas para ajustar las propiedades finales de la película.

Uniformidad y Cobertura Conforme Inigualables

Las especies gaseosas energizadas en el plasma pueden alcanzar y reaccionar en todas las superficies expuestas de un objeto tridimensional complejo.

Esto da como resultado un recubrimiento altamente uniforme y conforme que cubre las intrincadas nanoestructuras de manera uniforme, una hazaña difícil de lograr con métodos de deposición de línea de visión. Este proceso también produce películas con menos orificios y una menor probabilidad de agrietamiento.

Control Preciso de las Propiedades de la Película

Ajustando parámetros como la composición del gas, la presión y la potencia del plasma, puede ajustar con precisión las propiedades de la película depositada.

Esto permite la creación de materiales con índices de refracción específicos, densidades, conductividades eléctricas y niveles de tensión interna. Este control es vital para fabricar nanodispositivos funcionales y superficies poliméricas especializadas.

Excelente Adhesión y Durabilidad

El bombardeo iónico inherente al proceso de plasma puede limpiar y activar suavemente la superficie del sustrato justo antes de la deposición.

Esto conduce a una excelente adhesión entre la película y el sustrato. Las películas resultantes de baja tensión son más duraderas y menos propensas a la deslaminación o al agrietamiento, proporcionando una alta resistencia a los disolventes y a la corrosión.

Los Beneficios Prácticos: Velocidad y Versatilidad

Tanto para la investigación como para las aplicaciones industriales, la eficiencia y la flexibilidad son fundamentales. PECVD destaca en ambas áreas en comparación con muchas técnicas alternativas de película delgada.

Tasas de Deposición Rápidas

El plasma acelera significativamente las reacciones químicas necesarias para el crecimiento de la película.

Las tasas de deposición pueden ser órdenes de magnitud más rápidas que la CVD convencional. Por ejemplo, la deposición de nitruro de silicio mediante PECVD puede ser hasta 160 veces más rápida, lo que permite un mayor rendimiento para la fabricación.

Una Amplia Paleta de Materiales

PECVD no se limita a una sola clase de materiales. Es una técnica muy versátil capaz de depositar una amplia gama de sustancias.

Esto incluye materiales cruciales para la nanoelectrónica y superficies funcionales como dieléctricos (SiO₂, Si₃N₄), semiconductores (silicio), capas protectoras (óxidos metálicos, nitruros) y varios materiales basados en carbono.

Comprensión de las Consideraciones Prácticas

Aunque es potente, PECVD no está exento de complejidades. Lograr sus beneficios requiere una comprensión clara de los requisitos del proceso.

Complejidad del Proceso

La calidad de una película PECVD depende en gran medida de un equilibrio preciso de múltiples variables, incluidos los caudales de gas, la presión, la temperatura y la potencia de RF. Optimizar un proceso para un material y sustrato específicos requiere una experiencia significativa. La química del plasma en sí puede ser compleja, y los parámetros incorrectos pueden conducir a una mala calidad de la película o a la contaminación.

Equipamiento y Costo

Los sistemas PECVD requieren hardware sofisticado, que incluye cámaras de vacío, sistemas de suministro de gas de alta pureza y generadores de energía de radiofrecuencia (RF) para crear el plasma. Esto representa una mayor inversión de capital inicial y una mayor complejidad operativa en comparación con las técnicas de deposición a presión atmosférica más simples.

Tomando la Decisión Correcta para su Objetivo

Decidir sobre una técnica de deposición depende totalmente de las restricciones específicas y los resultados deseados de su proyecto.

- Si su enfoque principal es recubrir sustratos sensibles al calor como polímeros: PECVD es la opción ideal debido a su operación fundamentalmente a baja temperatura, que previene el daño al sustrato.

- Si su enfoque principal es crear películas altamente uniformes y conformes sobre nanoestructuras complejas: El proceso impulsado por plasma de PECVD proporciona la cobertura superior y la calidad de película necesarias para geometrías 3D intrincadas.

- Si su enfoque principal es lograr un alto rendimiento en un entorno de producción: Las rápidas tasas de deposición de PECVD ofrecen una ventaja de eficiencia significativa sobre los métodos de deposición convencionales más lentos.

- Si su enfoque principal es crear dispositivos multicapa con materiales diversos: La versatilidad de PECVD le permite depositar una amplia gama de dieléctricos, semiconductores y capas protectoras dentro de un único sistema.

En última instancia, PECVD le permite diseñar materiales avanzados combinando de forma única el procesamiento a baja temperatura con resultados de alta calidad y velocidad práctica.

Tabla Resumen:

| Ventaja | Descripción |

|---|---|

| Procesamiento a Baja Temperatura | Opera a 350-600 °C, previniendo el daño térmico a sustratos sensibles como polímeros y nanoestructuras. |

| Calidad de Película Superior | Asegura recubrimientos uniformes y conformes con control preciso sobre el espesor, composición y propiedades. |

| Excelente Adhesión | Proporciona fuertes uniones película-sustrato, reduciendo la deslaminación y mejorando la durabilidad. |

| Tasas de Deposición Rápidas | Acelera el crecimiento de la película, ofreciendo un mayor rendimiento en comparación con los métodos convencionales. |

| Versatilidad de Materiales | Deposita una amplia gama de materiales, incluidos dieléctricos, semiconductores y capas protectoras. |

¡Desbloquee todo el potencial de PECVD para su laboratorio con KINTEK! Aprovechando una I+D excepcional y fabricación interna, proporcionamos soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades. Nuestra línea de productos, que incluye hornos de muffle, de tubo, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD, se complementa con sólidas capacidades de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Ya sea que trabaje con materiales nanoestructurados, polímeros u otros sustratos sensibles, nuestra experiencia garantiza un rendimiento y una eficiencia óptimos. Contáctenos hoy para analizar cómo podemos mejorar sus procesos de fabricación de materiales.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

La gente también pregunta

- ¿Cómo se utiliza el dióxido de silicio (SiO2) en las aplicaciones de PECVD? Funciones clave en la microfabricación

- ¿Qué papel juega el PECVD en los recubrimientos ópticos? Esencial para la deposición de películas de alta precisión a baja temperatura

- ¿Cuál es el segundo beneficio de la deposición dentro de una descarga en PECVD? Mejorar la calidad de la película mediante el bombardeo iónico

- ¿Cómo funciona el CVD asistido por plasma? Logre la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Qué gases se utilizan en el sistema PECVD? Optimice la deposición de películas delgadas con una selección precisa de gases