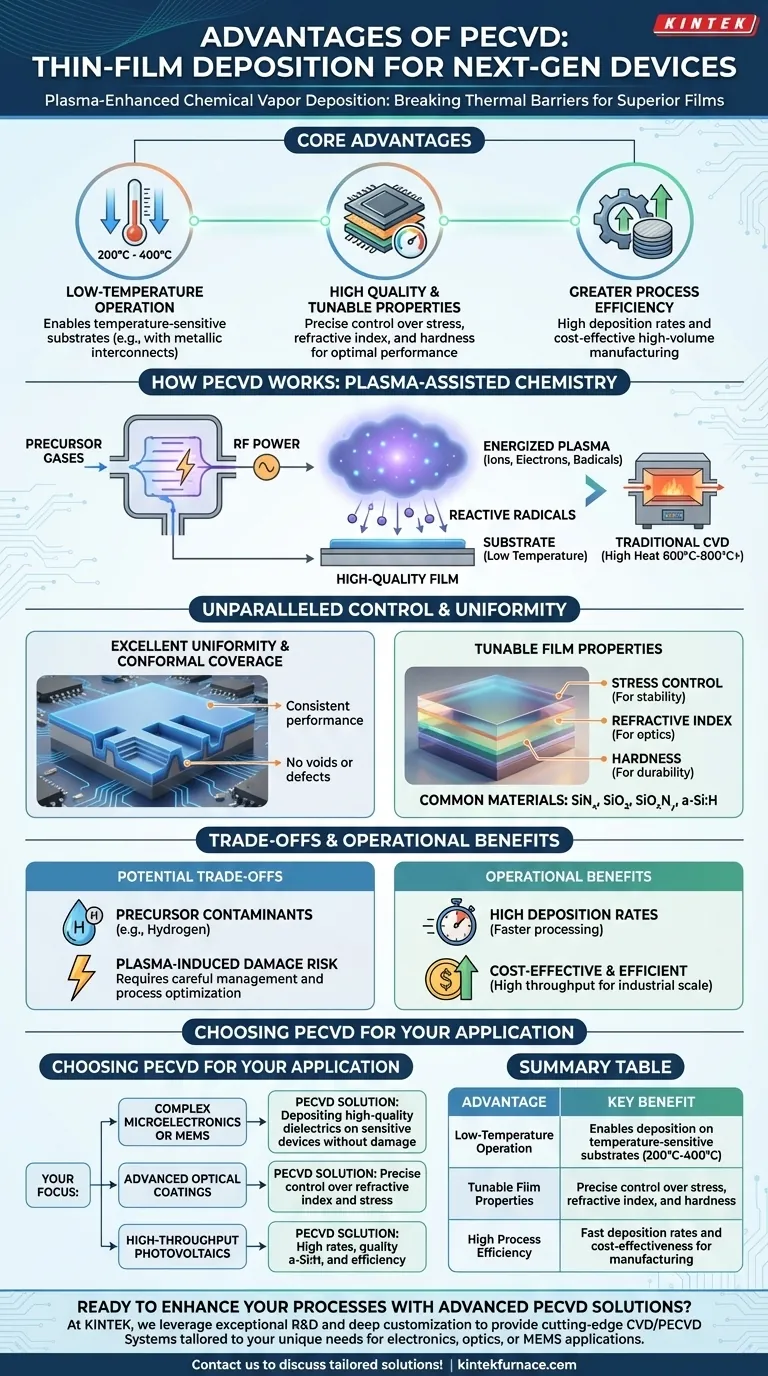

En esencia, la deposición química en fase vapor asistida por plasma (PECVD) ofrece tres ventajas principales sobre los métodos de deposición convencionales: opera a temperaturas significativamente más bajas, produce películas de mayor calidad con propiedades ajustables y ofrece una mayor eficiencia de proceso. Esta combinación única permite la deposición de películas delgadas robustas sobre materiales sensibles a la temperatura, una capacidad crítica en la fabricación moderna de electrónica y óptica.

El beneficio fundamental del PECVD es su uso de plasma para energizar gases precursores, rompiendo la dependencia de la alta energía térmica. Este desacoplamiento permite el crecimiento de películas densas y de alta calidad a bajas temperaturas, lo que permite la fabricación de dispositivos complejos que de otro modo serían imposibles.

La ventaja fundamental: rompiendo la barrera de la temperatura

La característica más transformadora del PECVD es su operación a baja temperatura, típicamente entre 200°C y 400°C. Esta es una reducción dramática en comparación con la deposición química en fase vapor (CVD) tradicional, que a menudo requiere temperaturas de 600°C a 800°C o más.

Cómo funciona el PECVD: química asistida por plasma

En lugar de depender únicamente de la energía térmica para iniciar las reacciones químicas, el PECVD introduce energía en una cámara a través de un campo eléctrico, creando un plasma. Este plasma es un gas altamente energizado que contiene iones, electrones y radicales neutros.

Estos radicales reactivos, y no el alto calor, son los que impulsan la reacción de deposición en la superficie del sustrato. Esta química asistida por plasma es la clave para formar películas de alta calidad sin altas temperaturas.

El impacto en los sustratos sensibles a la temperatura

El proceso de baja temperatura es esencial para construir dispositivos multicapa. Permite la deposición de películas sobre sustratos que ya tienen interconexiones metálicas (como aluminio) u otras estructuras que se dañarían o fundirían con el calor intenso. Esto hace que el PECVD sea indispensable en la fabricación de semiconductores y sistemas microelectromecánicos (MEMS).

Control inigualable sobre las propiedades de la película

Más allá de la temperatura, el PECVD proporciona un nivel de control sobre las características finales de la película que es difícil de lograr con métodos puramente térmicos. Esto se debe a que parámetros del proceso como el flujo de gas, la presión y la potencia del plasma pueden ajustarse de forma independiente.

Logrando alta uniformidad y cobertura conforme

El PECVD es conocido por producir películas con una excelente uniformidad en todo el sustrato, lo que garantiza un rendimiento constante del dispositivo. También proporciona una buena cobertura escalonada, lo que significa que la película se adapta uniformemente a las características topográficas microscópicas de un dispositivo, evitando huecos o defectos.

Ajuste de la tensión, el índice de refracción y la dureza

Para aplicaciones en óptica y MEMS, las propiedades físicas de la película son críticas. El PECVD permite a los ingenieros controlar con precisión la tensión interna, el índice de refracción y la dureza de la película ajustando los parámetros de deposición. Este control es vital para crear recubrimientos ópticos de alto rendimiento y estructuras mecánicas estables.

Deposición de una amplia gama de materiales

Este proceso es versátil y puede utilizarse para depositar una variedad de películas dieléctricas y semiconductoras cruciales. Los materiales comunes incluyen nitruro de silicio (SiNₓ) de alta calidad, dióxido de silicio (SiO₂), oxinitruro de silicio (SiOₓNᵧ) y silicio amorfo (a-Si:H).

Comprensión de las compensaciones y limitaciones

Si bien es potente, el PECVD no está exento de desafíos. Una evaluación objetiva requiere comprender sus posibles desventajas en comparación con otros métodos como el CVD térmico de alta temperatura.

El desafío de los contaminantes precursores

Debido a que el PECVD utiliza gases precursores (como el silano, SiH₄), las películas a menudo incorporan hidrógeno. Si bien a veces es beneficioso, este hidrógeno incorporado puede afectar negativamente las propiedades eléctricas de un dispositivo, un factor que debe gestionarse cuidadosamente.

Potencial de daño inducido por plasma

El plasma de alta energía, aunque beneficioso para la reacción, a veces puede causar daño físico o eléctrico a la superficie del sustrato o a las capas subyacentes del dispositivo. Optimizar el proceso es clave para mitigar este riesgo.

Complejidad y coste del sistema

Los sistemas PECVD son más complejos y generalmente tienen un coste de capital más alto que los hornos CVD térmicos más simples. Requieren fuentes de alimentación de RF sofisticadas, sistemas de vacío y electrónica de control.

Beneficios operativos clave

Desde una perspectiva de fabricación, el PECVD ofrece claras ventajas que contribuyen a su adopción generalizada en entornos de producción de gran volumen.

Altas tasas de deposición

El PECVD generalmente logra altas tasas de deposición, lo que permite un procesamiento de dispositivos más rápido y una mayor productividad de fabricación en comparación con otras técnicas de baja temperatura.

Rentabilidad y eficiencia

La combinación de alto rendimiento, excelente calidad de película y aplicabilidad a una amplia gama de productos hace del PECVD una solución altamente eficiente y rentable para la fabricación a escala industrial, desde células solares hasta circuitos integrados.

Tomando la decisión correcta para su aplicación

La selección del PECVD depende enteramente de los requisitos específicos de su película y las limitaciones de su sustrato.

- Si su objetivo principal es fabricar microelectrónica o MEMS complejos: El PECVD es esencial para depositar dieléctricos de alta calidad en dispositivos sensibles a la temperatura sin dañar las capas subyacentes.

- Si su objetivo principal es desarrollar recubrimientos ópticos avanzados: El PECVD ofrece el control preciso e independiente sobre el índice de refracción y la tensión que es fundamental para cumplir con los estrictos objetivos de rendimiento óptico.

- Si su objetivo principal es la fabricación de alto rendimiento de fotovoltaicos: La combinación de altas tasas de deposición, buena calidad del material (especialmente para a-Si:H) y eficiencia general hace del PECVD un estándar de la industria.

Al comprender que el PECVD utiliza plasma para superar las limitaciones térmicas, puede aprovechar eficazmente sus ventajas para construir dispositivos de próxima generación.

Tabla de resumen:

| Ventaja | Beneficio clave |

|---|---|

| Operación a baja temperatura | Permite la deposición en sustratos sensibles a la temperatura (200°C-400°C) |

| Propiedades de película ajustables | Control preciso sobre la tensión, el índice de refracción y la dureza |

| Alta eficiencia del proceso | Altas tasas de deposición y rentabilidad para la fabricación |

¿Listo para mejorar sus procesos de película delgada con soluciones avanzadas de PECVD? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar a diversos laboratorios sistemas de hornos de alta temperatura de vanguardia, incluidos nuestros sistemas especializados de CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que cumplimos con precisión sus requisitos experimentales únicos, ya sea para aplicaciones electrónicas, ópticas o MEMS. Contáctenos hoy para discutir cómo nuestras soluciones personalizadas pueden impulsar su innovación.

Guía Visual

Productos relacionados

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Qué es el calentamiento por resistencia y cómo se clasifica? Descubra el mejor método para sus necesidades térmicas

- ¿Qué parámetros controlan la calidad de las películas depositadas por PECVD? Variables clave para propiedades de película superiores

- ¿Qué es la especificación PECVD? Una guía para elegir el sistema adecuado para su laboratorio

- ¿Cuáles son las desventajas de la CVD en comparación con la PECVD? Limitaciones clave para su laboratorio

- ¿Cuáles son las ventajas de usar CVD? Logre películas delgadas conformadas y de alta pureza para sus aplicaciones