La ventaja fundamental del tratamiento térmico al vacío es su capacidad para producir piezas excepcionalmente limpias con propiedades mecánicas superiores al eliminar la contaminación atmosférica durante el proceso. Al eliminar el aire y otros gases del horno, el tratamiento previene la oxidación, la descarburación y otras reacciones superficiales que pueden comprometer la integridad y el rendimiento de los componentes metálicos.

El valor central del tratamiento térmico al vacío no es solo prevenir reacciones negativas, sino permitir un nivel de control del proceso inalcanzable con métodos convencionales. Esta precisión se traduce directamente en una mayor calidad de la pieza, un mejor rendimiento y una menor necesidad de costosos post-procesamientos.

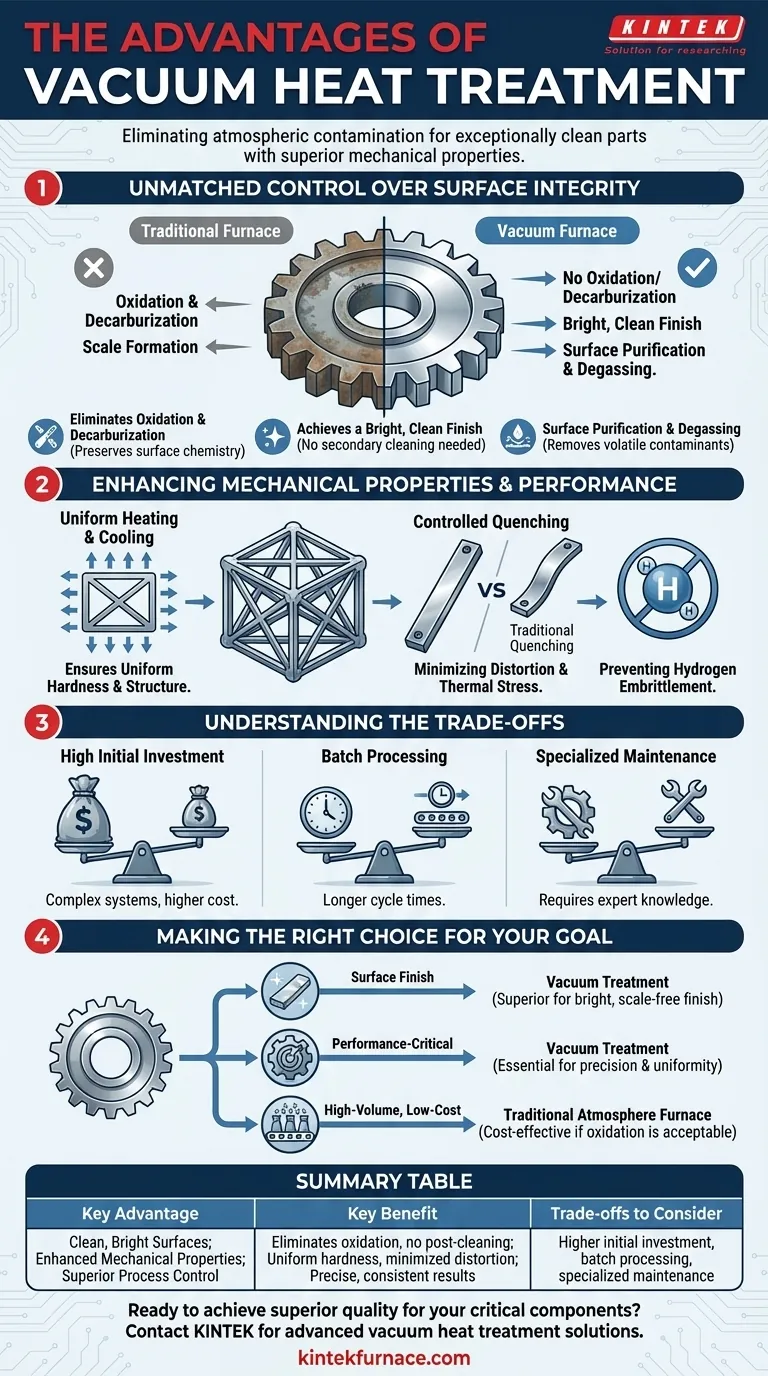

Control Inigualable Sobre la Integridad de la Superficie

El beneficio más visible del tratamiento térmico al vacío es su efecto en la superficie de la pieza. Operar en un vacío casi perfecto cambia fundamentalmente la forma en que el metal responde a las altas temperaturas.

Eliminación de la Oxidación y la Descarburación

En un horno tradicional, el oxígeno presente en el aire reacciona con la superficie metálica caliente, formando una capa de cascarilla de óxido. Este proceso también puede provocar descarburación, donde el acero pierde carbono de su superficie, ablandándola.

Un entorno de vacío está prácticamente libre de oxígeno, previniendo completamente la oxidación y la descarburación. Esto preserva la química superficial inherente y la integridad del material.

Lograr un Acabado Brillante y Limpio

Debido a que no se forma cascarilla, las piezas emergen de un horno de vacío con una superficie brillante, limpia y a menudo reluciente.

Esto elimina la necesidad de operaciones de limpieza secundarias como el chorreado con arena, el decapado químico o la rectificación, lo que ahorra tiempo, reduce costes y evita tensiones mecánicas adicionales en la pieza.

Purificación de Superficies y Desgasificación

El vacío no solo previene la contaminación, sino que también puede limpiar activamente la pieza. Bajo vacío, los contaminantes volátiles y los gases atrapados en o dentro de la superficie del material son extraídos y eliminados.

Este efecto de desgasificación da como resultado una superficie metalúrgicamente más pura, lo cual es fundamental para aplicaciones que requieren uniones fuertes, como el soldaje fuerte (brazing) o la soldadura.

Mejora de las Propiedades Mecánicas y el Rendimiento

El control sobre el entorno del horno se traduce directamente en el control sobre las propiedades finales del material. Esto asegura que las piezas no solo estén limpias, sino que también rindan al máximo de su potencial.

Asegurar una Dureza y Estructura Uniformes

Los hornos de vacío proporcionan un calentamiento y enfriamiento extremadamente uniformes. Sin corrientes de aire que creen puntos calientes o fríos, toda la pieza alcanza la temperatura objetivo al mismo ritmo.

Esta uniformidad es fundamental para lograr estructuras metalúrgicas consistentes y una dureza predecible en todo el componente, desde las secciones delgadas hasta las más gruesas.

Minimizar la Distorsión y la Tensión Térmica

El enfriamiento controlado, a menudo mediante temple con gas inerte a alta presión dentro de la cámara de vacío, permite un temple más uniforme y menos severo que el aceite o el agua.

Esto reduce drásticamente la tensión térmica y minimiza la distorsión o alabeo, asegurando que las piezas mantengan su precisión dimensional. Esto es especialmente vital para componentes complejos o de alta precisión.

Prevención de la Fragilización por Hidrógeno

Ciertos procesos pueden introducir hidrógeno en la estructura de un metal, haciendo que se vuelva quebradizo y falle bajo tensión.

El tratamiento térmico al vacío crea un entorno libre de hidrógeno, previniendo eficazmente la fragilización por hidrógeno y asegurando que se conserve la ductilidad y tenacidad del material.

Comprender las Compensaciones

Si bien las ventajas son significativas, el tratamiento térmico al vacío no es una solución universal. Una evaluación objetiva requiere comprender sus limitaciones.

Alta Inversión Inicial de Capital

Los hornos de vacío son sistemas complejos que representan una inversión inicial significativamente mayor en comparación con los hornos de atmósfera convencional o de aire. El coste de la cámara, los sistemas de bombeo y la instrumentación de control es sustancial.

Procesamiento por Lotes y Tiempos de Ciclo

El tratamiento térmico al vacío es inherentemente un proceso por lotes. La carga de piezas, el bombeo de la cámara hasta el nivel de vacío requerido, el procesamiento y el enfriamiento pueden resultar en tiempos de ciclo totales más largos en comparación con las operaciones de horno continuas.

Requisitos de Mantenimiento Especializados

Las bombas de alto vacío, los sellos y los sistemas de control avanzados exigen conocimientos especializados para su operación y mantenimiento. Mantener el sistema libre de fugas y calibrado es fundamental para lograr resultados consistentes.

Tomar la Decisión Correcta para su Objetivo

Seleccionar el método de tratamiento térmico apropiado depende totalmente de los requisitos específicos de su proyecto en cuanto a coste, calidad y rendimiento.

- Si su enfoque principal es el acabado superficial y la limpieza de componentes: El tratamiento al vacío es la opción superior para piezas que requieren un acabado brillante y sin cascarilla sin necesidad de post-procesamiento.

- Si su enfoque principal son los componentes críticos para el rendimiento: El control del proceso, la uniformidad y la distorsión reducida del tratamiento al vacío son esenciales para aplicaciones aeroespaciales, médicas o de herramientas de alto rendimiento.

- Si su enfoque principal es la producción de gran volumen y bajo coste: Un horno de atmósfera tradicional puede ser más rentable para componentes donde la oxidación superficial es aceptable o se puede eliminar fácilmente.

En última instancia, adoptar el tratamiento térmico al vacío es una inversión en el control del proceso, la repetibilidad y la calidad final de sus piezas más críticas.

Tabla Resumen:

| Ventaja Clave | Beneficio Clave |

|---|---|

| Superficies Limpias y Brillantes | Elimina la oxidación y la descarburación; no requiere limpieza posterior. |

| Propiedades Mecánicas Mejoradas | Dureza uniforme, distorsión minimizada y prevención de la fragilización por hidrógeno. |

| Control Superior del Proceso | Calentamiento y enfriamiento precisos y uniformes para resultados consistentes y de alta calidad. |

| Compensaciones a Considerar | Mayor inversión inicial, procesamiento por lotes y mantenimiento especializado. |

¿Listo para lograr una calidad superior en sus componentes críticos?

Aprovechando una I+D excepcional y la fabricación interna, KINTEK proporciona diversos laboratorios con soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, de tubo, rotatorios, hornos de vacío y de atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión requisitos experimentales únicos como el suyo.

Contáctenos hoy para discutir cómo nuestras soluciones de tratamiento térmico al vacío pueden mejorar el rendimiento de sus piezas y optimizar su producción.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

La gente también pregunta

- ¿Cómo se utilizan los hornos de vacío en la fabricación de componentes electrónicos? Desbloquee la producción de alta pureza para una electrónica superior

- ¿Cuál es la desventaja del horno de grafito? Compromisos clave para el análisis de ultratrazas

- ¿Cuál es el propósito principal de usar un horno de secado al vacío para tratar polvos de ferroaleaciones? Garantizar la pureza y prevenir la oxidación

- ¿Por qué se requiere un paso de pretratamiento de desaceitado en la sublimación de magnesio? Para garantizar una recuperación de alta pureza

- ¿Cuáles son los beneficios de utilizar un horno de vacío de alta temperatura para el recocido de nanocristales de ZnSeO3?

- ¿Cuáles son las ventajas del proceso de uso de un horno de vacío para secar lodos de electrodos? Calidad superior sobre el secado por chorro

- ¿Por qué se utilizan ventanas de vanadio en hornos de vacío para dispersión de neutrones? Lograr la máxima integridad de la señal para SDSS2507

- ¿Qué papel juegan los hornos de alta temperatura en el tratamiento térmico del Ti-15Mo? Desbloquea el rendimiento avanzado de la aleación