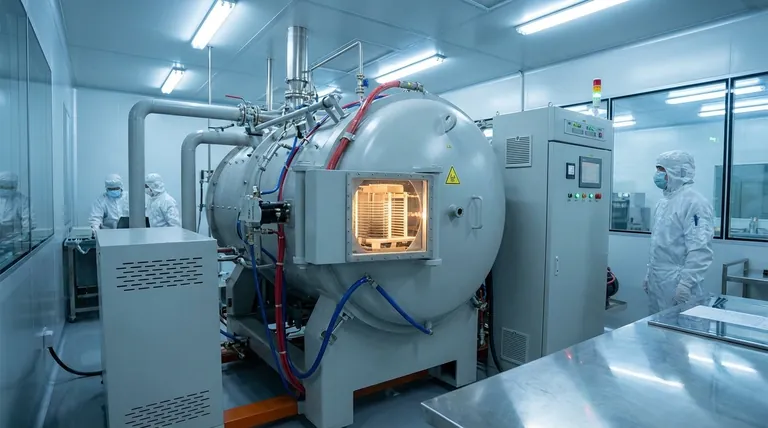

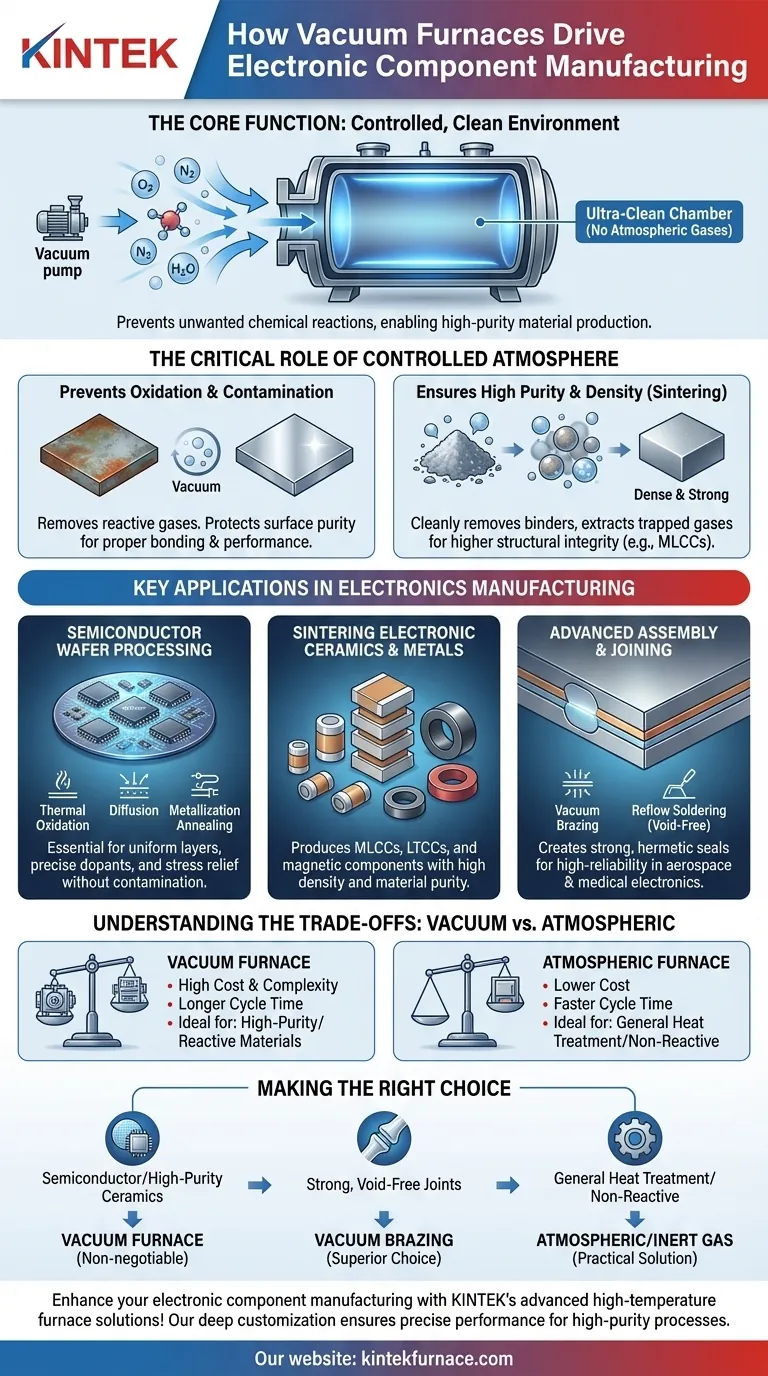

En esencia, un horno de vacío se utiliza en la fabricación de componentes electrónicos para crear un entorno ultralimpio y controlado, libre de gases atmosféricos. Esto previene reacciones químicas no deseadas como la oxidación, permitiendo la producción de materiales y componentes de alta pureza y alto rendimiento, como circuitos integrados, obleas semiconductoras y cerámicas electrónicas especializadas.

La función esencial de un horno de vacío no es simplemente proporcionar calor, sino eliminar los contaminantes atmosféricos. Este control es clave para lograr las propiedades específicas del material y la integridad estructural que exige la electrónica moderna de alta precisión.

El papel crítico de una atmósfera controlada

La razón principal para usar un horno de vacío es eliminar los gases reactivos, a saber, oxígeno, nitrógeno y vapor de agua. A las altas temperaturas requeridas para muchos procesos de fabricación, estos gases pueden reaccionar y degradar los materiales que se están procesando.

Prevención de la oxidación y la contaminación

La mayoría de los materiales electrónicos, especialmente los metales y el silicio, se oxidarán rápidamente cuando se calientan en presencia de aire. Esta oxidación puede alterar las propiedades eléctricas, inhibir la unión adecuada y, en última instancia, provocar fallas en los componentes.

Un horno de vacío evacua la cámara de procesamiento, eliminando estos gases reactivos y creando un ambiente limpio. Esto asegura que la superficie del material permanezca pura y que se conserven sus propiedades intrínsecas.

Asegurando alta pureza y densidad

Procesos como la sinterización implican calentar materiales en polvo (como cerámica o metales) hasta que sus partículas se fusionan. Un vacío es crítico aquí por dos razones.

Primero, elimina limpiamente los agentes aglutinantes utilizados en la etapa de formación inicial (desaglomeración). Segundo, extrae los gases atrapados entre las partículas de polvo, permitiendo que el material alcance una mayor densidad y resistencia estructural. Esto es esencial para componentes como los Condensadores Cerámicos Multicapa (MLCC).

Aplicaciones clave en la fabricación de productos electrónicos

Al proporcionar este entorno prístino y de alta temperatura, los hornos de vacío permiten varios pasos de fabricación críticos que de otro modo serían imposibles.

Procesamiento de obleas semiconductoras

En la fabricación de semiconductores, incluso una contaminación microscópica puede arruinar un lote completo de circuitos integrados.

Los hornos de vacío son esenciales para procesos como la oxidación térmica, donde se cultiva una capa perfectamente uniforme de dióxido de silicio en una oblea de silicio. También se utilizan para la difusión para introducir dopantes con precisión y para el recocido de metalización para aliviar la tensión en películas metálicas delgadas sin causar oxidación.

Sinterización de cerámicas y metales electrónicos

Muchos componentes electrónicos avanzados están hechos de materiales cerámicos o magnéticos especializados.

La sinterización al vacío se utiliza para producir MLCCs, LTCCs (Cerámicas Cocidas a Baja Temperatura) y varios componentes magnéticos. El control preciso sobre la atmósfera asegura que estas piezas cumplan con los estrictos requisitos de pureza y rendimiento del material.

Ensamblaje y unión avanzados

Unir materiales disímiles es un desafío común en la electrónica. La soldadura fuerte al vacío utiliza un metal de relleno para crear un sellado fuerte y hermético entre los componentes en un vacío.

Este proceso evita que se formen óxidos en las superficies de la unión, lo que crearía una unión débil. El resultado es una conexión limpia, fuerte y sin vacíos, crítica para aplicaciones de alta fiabilidad en la electrónica aeroespacial y médica. De manera similar, ciertos procesos de reflujo de soldadura de alta gama se realizan en vacío para eliminar los vacíos en las uniones de soldadura.

Comprender las ventajas y desventajas: Hornos de vacío vs. atmosféricos

Si bien es potente, un horno de vacío no siempre es la opción necesaria. Comprender sus ventajas y desventajas en comparación con los hornos atmosféricos o de "caja" más simples es clave.

Costo y complejidad

Los hornos de vacío son significativamente más caros de adquirir y operar. La necesidad de bombas de vacío robustas, mecanismos de sellado complejos y sistemas de control avanzados aumenta tanto el costo de capital inicial como el mantenimiento continuo.

Tiempo de ciclo

Lograr un alto vacío lleva tiempo. Además, enfriar una carga de trabajo en vacío es más lento porque la transferencia de calor por convección se reduce en gran medida. Esto puede conducir a ciclos de proceso generales más largos en comparación con los hornos atmosféricos que pueden usar gas forzado para el enfriamiento.

Cuando un horno más simple es suficiente

Para muchos tratamientos térmicos de propósito general o para procesar materiales menos reactivos, un horno atmosférico estándar o un horno de caja purgado con un gas inerte (como nitrógeno) es perfectamente adecuado. Estas son soluciones más simples, rápidas y rentables cuando la pureza extrema no es el requisito principal.

Tomar la decisión correcta para su objetivo

La decisión de usar un horno de vacío depende completamente de la sensibilidad de sus materiales y de los requisitos de rendimiento del componente final.

- Si su enfoque principal es la fabricación de semiconductores o cerámicas de alta pureza (MLCC, LTCC): Un horno de vacío es indispensable para evitar la contaminación catastrófica y garantizar las propiedades deseadas del material.

- Si su enfoque principal es crear uniones fuertes y sin vacíos para piezas de alta fiabilidad: La soldadura fuerte al vacío es la opción superior para garantizar la máxima integridad y limpieza de la unión.

- Si su enfoque principal es el tratamiento térmico general o el procesamiento de materiales no reactivos: Un horno atmosférico o de gas inerte suele ser la solución más práctica y rentable.

En última instancia, dominar la fabricación moderna de productos electrónicos requiere comprender que el entorno del proceso es tan crítico como el propio material.

Tabla resumen:

| Aplicación | Proceso clave | Beneficios |

|---|---|---|

| Procesamiento de obleas semiconductoras | Oxidación térmica, difusión, recocido de metalización | Previene la contaminación, asegura capas uniformes, introducción precisa de dopantes |

| Sinterización de cerámicas y metales electrónicos | Desaglomeración, sinterización para MLCC, LTCC | Logra alta densidad, resistencia estructural, pureza del material |

| Ensamblaje y unión avanzados | Soldadura fuerte al vacío, reflujo de soldadura | Crea sellos fuertes y herméticos, elimina vacíos en las uniones |

¡Mejore la fabricación de sus componentes electrónicos con las avanzadas soluciones de hornos de alta temperatura de KINTEK! Aprovechando una excepcional I+D y fabricación interna, ofrecemos Hornos de Mufla, Tubo, Rotatorios, Hornos de Vacío y Atmósfera, y Sistemas CVD/PECVD adaptados a sus necesidades únicas. Nuestras profundas capacidades de personalización aseguran un rendimiento preciso para procesos de alta pureza, ayudándole a lograr propiedades y fiabilidad superiores del material. Contáctenos hoy para discutir cómo podemos optimizar su producción e impulsar la innovación en su laboratorio.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

La gente también pregunta

- ¿Cómo afecta el entorno de oxígeno ultra bajo del sinterizado al vacío a los composites de titanio? Desbloquee el control avanzado de fases

- ¿Qué tareas realiza un horno de sinterización al vacío a alta temperatura para los imanes PEM? Lograr la densidad máxima

- ¿Por qué es esencial un alto vacío para el sinterizado de Ti-6Al-4V? Proteja sus aleaciones contra la fragilización

- ¿Por qué es necesario un entorno de alto vacío para sinterizar compuestos de Cu/Ti3SiC2/C/MWCNTs? Lograr la pureza del material

- ¿Cuáles son los beneficios de utilizar un horno de vacío de alta temperatura para el recocido de nanocristales de ZnSeO3?