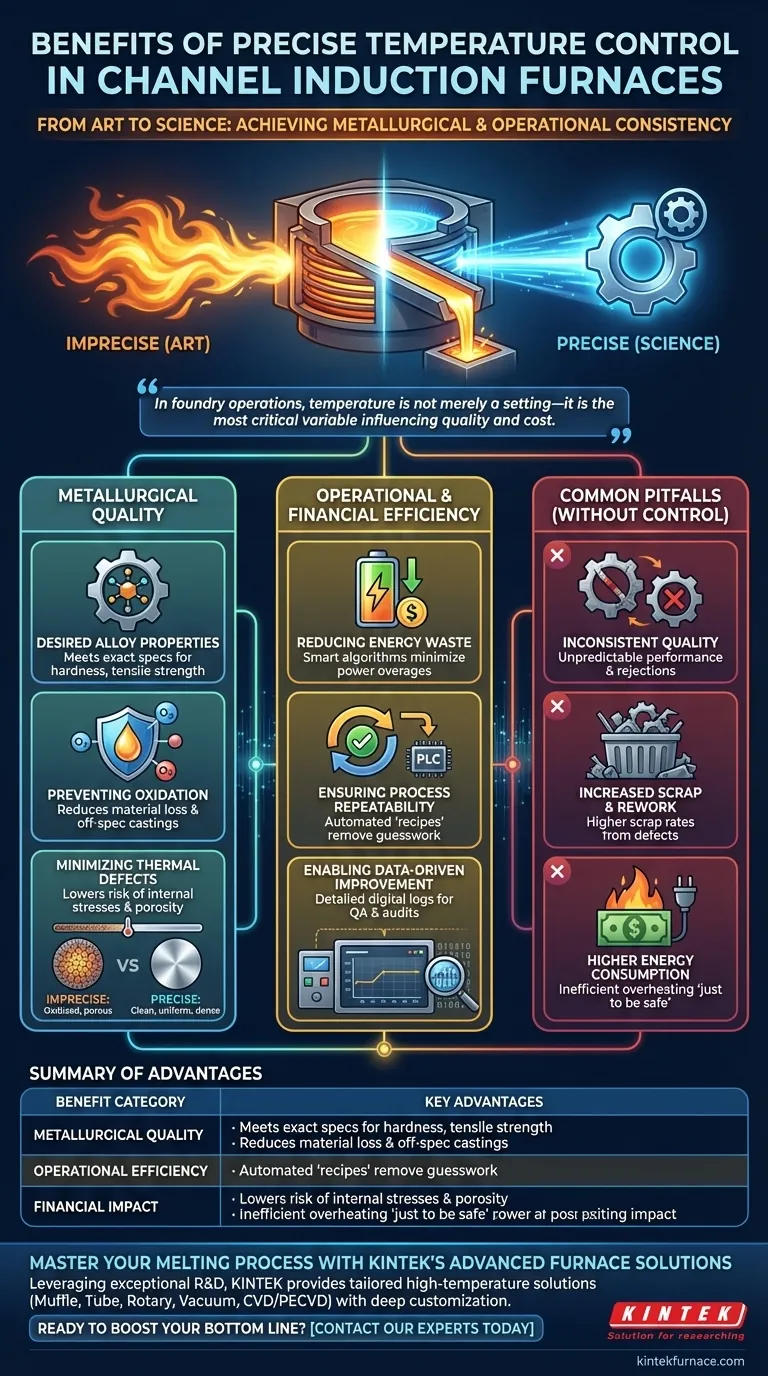

En última instancia, el principal beneficio del control preciso de la temperatura en un horno de inducción de canal es la consistencia metalúrgica y operativa. Le permite lograr de manera confiable las propiedades metálicas deseadas, minimizar el desperdicio de material y energía, y mejorar drásticamente la calidad y repetibilidad de su producto final. Esto transforma el proceso de fusión de un arte basado en la experiencia del operador a una ciencia basada en parámetros exactos.

En las operaciones de fundición, la temperatura no es simplemente un ajuste: es la variable más crítica que influye en la calidad y el costo. El control preciso transforma el horno de un simple dispositivo de fusión a una herramienta de ingeniería que reduce directamente los defectos, disminuye el consumo de energía y garantiza resultados repetibles.

El impacto en la calidad metalúrgica

Los beneficios más profundos del control preciso de la temperatura se observan en el metal mismo. Las características finales de una pieza fundida están determinadas por su historial térmico, que comienza en el horno.

Lograr las propiedades de aleación deseadas

Cada aleación tiene una ventana de temperatura de colada ideal. Incluso las desviaciones menores pueden alterar la microestructura final, lo que afecta las propiedades mecánicas como la dureza, la resistencia a la tracción y la ductilidad. El control preciso garantiza que el metal se vierta a la temperatura exacta requerida para cumplir con las especificaciones de ingeniería.

Prevención de la oxidación y la descarburación

El sobrecalentamiento del baño fundido es un error común y costoso. Acelera la tasa de oxidación, quemando elementos de aleación valiosos y caros. Esto no solo desperdicia material, sino que también cambia la composición química del producto final, lo que resulta en piezas fundidas fuera de especificación.

Minimización de defectos térmicos

Los sistemas de control precisos mantienen una diferencia de temperatura muy pequeña entre el núcleo del metal fundido y su superficie. Esta uniformidad térmica reduce el riesgo de tensiones internas, porosidad por gas y otros defectos que pueden formarse durante la solidificación.

Impulsando la eficiencia operativa y financiera

Más allá de la calidad, el control preciso es una palanca poderosa para mejorar sus resultados finales. Se dirige a los dos centros de costos más grandes en una fundición: energía y chatarra.

Reducción del desperdicio de energía

Un horno de inducción que excede constantemente su temperatura objetivo está desperdiciando cantidades significativas de electricidad. Los sistemas de control modernos utilizan algoritmos sofisticados para aplicar energía de manera inteligente, alcanzando el punto de ajuste rápidamente y manteniéndolo allí con una entrada mínima de energía, evitando sobrepasos costosos.

Garantizar la repetibilidad del proceso

Los sistemas integrados con un PLC (Controlador Lógico Programable) le permiten automatizar todo el proceso de calentamiento. Puede programar y guardar "recetas" específicas para diferentes aleaciones, eliminando las suposiciones del operador y asegurando que cada lote se produzca bajo condiciones idénticas.

Habilitar la mejora basada en datos

Los sistemas de control automatizados crean un registro digital detallado de cada ciclo de fusión. Estos datos son invaluables para el aseguramiento de la calidad, el análisis de procesos y la resolución de problemas. Proporcionan un registro claro y objetivo para auditorías internas o para demostrar el cumplimiento de los requisitos del cliente.

Errores comunes sin control preciso

Operar sin un control de temperatura preciso y automatizado expone una instalación a riesgos significativos e innecesarios. Estos problemas a menudo se acumulan, erosionando la rentabilidad y la reputación.

Calidad de producto inconsistente

Depender del control manual o de sistemas obsoletos conduce inevitablemente a variaciones de lote a lote. Esta inconsistencia da como resultado un rendimiento del producto impredecible y una mayor probabilidad de rechazos por parte del cliente.

Aumento de chatarra y retrabajo

Verter metal que está demasiado caliente o demasiado frío es una causa principal de defectos de fundición. Esto conduce directamente a mayores tasas de chatarra, lo que obliga a fundiciones costosas o a un retrabajo que consume mucho tiempo.

Mayor consumo de energía

Sin un sistema que lo prevenga, los operadores a menudo recurren a sobrecalentar el metal "solo para estar seguros". Esta práctica sirve como un amortiguador costoso e ineficiente, lo que lleva a facturas de energía consistentemente más altas.

Cómo aplicarlo a su operación

Al evaluar la tecnología de hornos o las mejoras de procesos, su decisión debe guiarse por sus objetivos operativos específicos.

- Si su enfoque principal es producir aleaciones de alta especificación: Priorice un sistema de control que garantice una variación de temperatura mínima para asegurar que alcance consistentemente objetivos metalúrgicos precisos.

- Si su enfoque principal es reducir los costos operativos: Busque sistemas que combinen un control preciso con una gestión avanzada de la energía para minimizar el consumo de energía y las tasas de chatarra.

- Si su enfoque principal es la consistencia y trazabilidad del proceso: Invierta en controles basados en PLC que ofrezcan una gestión robusta de recetas y un registro detallado de datos para un aseguramiento de la calidad sin precedentes.

Al dominar la temperatura, usted obtiene el control sobre la calidad, la eficiencia y la rentabilidad de todo su proceso de fundición.

Tabla de resumen:

| Categoría de beneficio | Ventajas clave |

|---|---|

| Calidad metalúrgica | Logra las propiedades de aleación deseadas, previene la oxidación, minimiza los defectos térmicos |

| Eficiencia operativa | Reduce el desperdicio de energía, garantiza la repetibilidad del proceso, permite la mejora basada en datos |

| Impacto financiero | Reduce los costos de chatarra y retrabajo, disminuye el consumo de energía, mejora la rentabilidad |

Domine su proceso de fusión con las soluciones avanzadas de hornos de KINTEK

Aprovechando una I+D excepcional y la fabricación interna, KINTEK proporciona a las fundiciones y a los productores de metales soluciones avanzadas de hornos de alta temperatura adaptadas para un control térmico preciso. Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotatorios, hornos de vacío y de atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión sus requisitos operativos únicos.

¿Listo para lograr consistencia metalúrgica, reducir el desperdicio e impulsar sus resultados finales? Contacte a nuestros expertos hoy mismo para discutir cómo nuestras soluciones de hornos personalizadas pueden transformar su proceso de fundición de un arte a una ciencia.

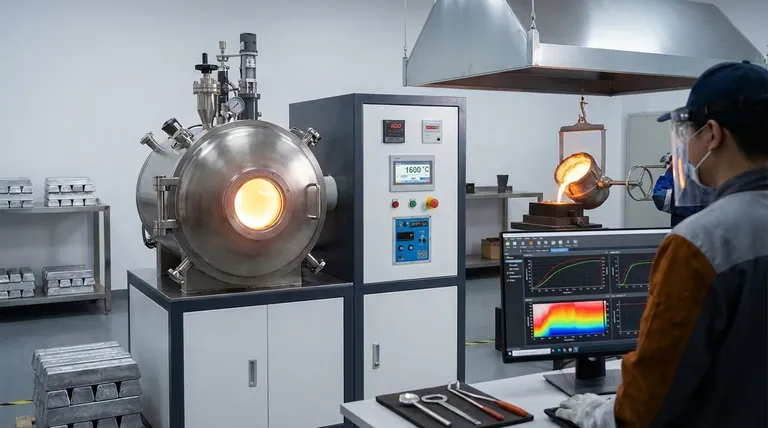

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Cuál es el propósito del equipo de fusión, fundición y refundición al vacío? Lograr metales de alta pureza para aplicaciones críticas

- ¿Cómo ha impactado la fundición al vacío en el desarrollo de las superaleaciones? Desbloquee mayor resistencia y pureza

- ¿Por qué es esencial un horno de fusión por inducción al vacío (VIM)? Desbloquee la pureza para la industria aeroespacial y de semiconductores

- ¿Cómo funciona el proceso de Fusión por Inducción al Vacío (VIM)? Logre una Pureza y Control Metálico Superiores

- ¿Cuáles son algunas aplicaciones comunes de la fusión y fundición por inducción al vacío (VIM&C)? Esencial para las industrias aeroespacial, médica y nuclear