Una profunda comprensión de los principios de Deposición Química de Vapor (CVD) es la diferencia crítica entre aplicar un recubrimiento simple y diseñar una superficie que realmente mejore el rendimiento. Al ir más allá de una especificación superficial e involucrarse con el proceso, puede lograr una precisión, durabilidad y versatilidad funcional superiores en sus componentes, lo que aumenta directamente la fiabilidad del producto y la ventaja competitiva.

Los mayores beneficios de la CVD se desbloquean no simplemente pidiendo un recubrimiento, sino tratándolo como una parte integral del proceso de diseño. Un enfoque estratégico y colaborativo basado en los principios fundamentales transforma el recubrimiento de un acabado de producto básico en una característica crítica que define el rendimiento.

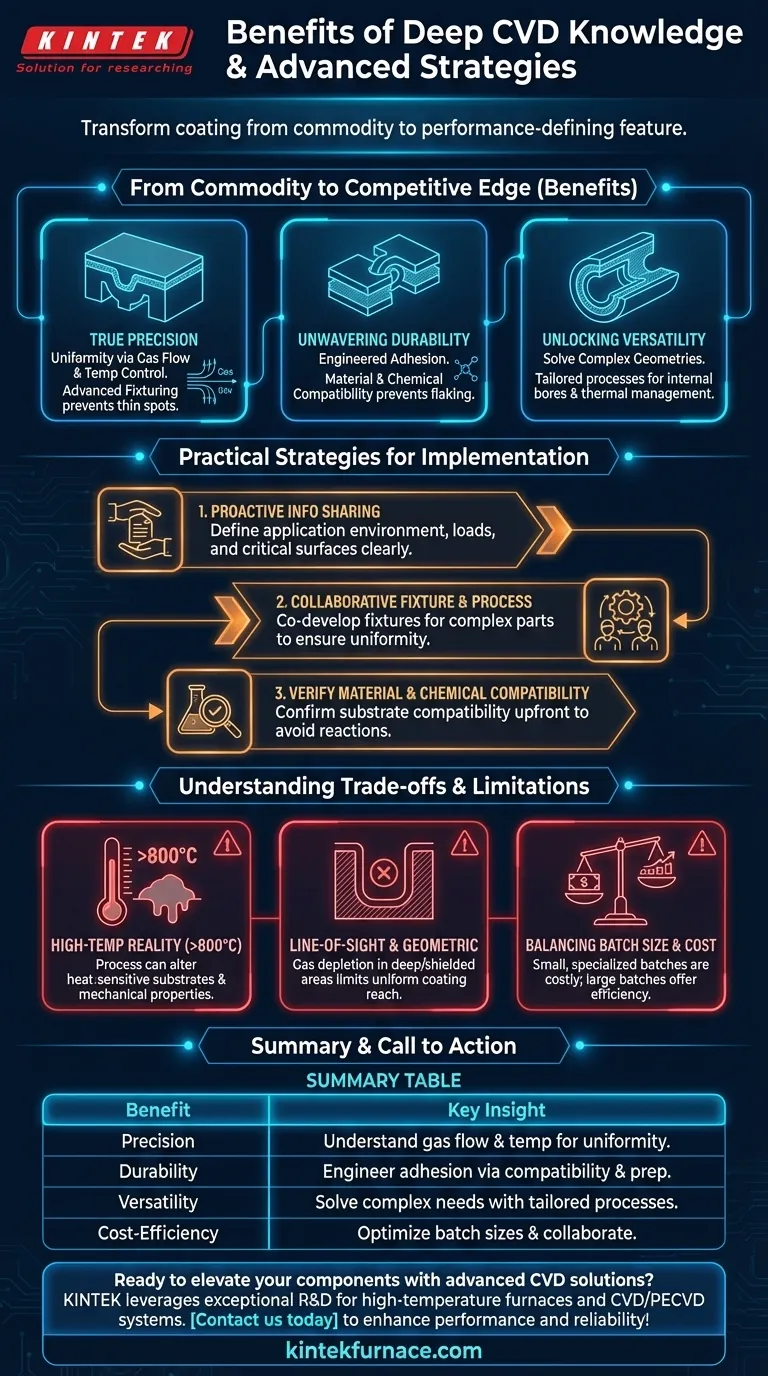

De Producto Básico a Ventaja Competitiva: Por Qué Importa el Conocimiento Profundo de la CVD

Ver la CVD como un simple "paso de acabado" final es una oportunidad significativa perdida. La verdadera optimización requiere comprender la interacción entre el proceso, el sustrato y la aplicación prevista.

Más Allá de la Hoja de Especificaciones: Lograr una Precisión Real

Un recubrimiento que técnicamente está "dentro de las especificaciones" de grosor aún puede fallar si no es uniforme. Comprender los principios de la dinámica del flujo de gas, la uniformidad de la temperatura y el agotamiento de los reactivos le permite abordar esto.

Este conocimiento informa el diseño avanzado de utillajes (fixtures), que es más que solo sujetar una pieza. Un utillaje bien diseñado asegura que los gases reactivos lleguen a todas las superficies críticas de manera uniforme, previniendo puntos delgados o acumulación que puedan comprometer el rendimiento.

Diseño para una Durabilidad Inquebrantable

La durabilidad de un recubrimiento está fundamentalmente ligada a su adhesión al sustrato. Esta adhesión no está garantizada; debe ser diseñada.

Factores como la selección del material del sustrato, el acabado de la superficie y la limpieza son primordiales. Más importante aún, comprender la compatibilidad química entre la química del recubrimiento y el material base previene reacciones no deseadas o una mala unión que puede provocar descamación, astillamiento o fallos prematuros.

Desbloqueando la Versatilidad para Aplicaciones Complejas

Una comprensión básica de la CVD lo limita a aplicaciones estándar. Un conocimiento más profundo permite la resolución creativa de problemas y el recubrimiento de geometrías complejas.

Al colaborar con un experto en recubrimientos, puede desarrollar procesos personalizados para abordar desafíos como recubrir diámetros internos, gestionar desajustes de expansión térmica entre el recubrimiento y el sustrato, o lograr propiedades funcionales específicas más allá de la simple dureza.

Estrategias Prácticas para Implementar la Excelencia en CVD

Traducir los principios en resultados requiere un enfoque deliberado y estratégico. Las siguientes estrategias son esenciales para pasar de la teoría a una mejora tangible en sus componentes.

Estrategia 1: Intercambio de Información Proactivo y Detallado

El punto de fallo más común es la falta de comunicación. Su proveedor de recubrimientos necesita entender el problema que el recubrimiento debe resolver, no solo el número de pieza.

Defina claramente el entorno de aplicación, incluidas las cargas, temperaturas y exposición química. Fundamentalmente, identifique las superficies funcionales críticas en su pieza para que el proceso pueda optimizarse para protegerlas.

Estrategia 2: Desarrollo Colaborativo de Utillajes y Procesos

No deje el utillaje únicamente en manos del proveedor. Participe en el desarrollo colaborativo para asegurar que los utillajes cumplan tanto con los requisitos de su pieza como con las necesidades del proceso CVD.

Esto es especialmente crítico para piezas con formas complejas o pasajes internos, donde el utillaje estándar casi con toda seguridad conducirá a resultados no uniformes.

Estrategia 3: Verificación de la Compatibilidad de Materiales y Química

Antes de comprometerse con una tirada de producción, confirme que su sustrato elegido es compatible tanto con el proceso CVD específico como con el recubrimiento final.

Esto implica verificar posibles interacciones negativas. Por ejemplo, algunos materiales pueden "envenenar" la reacción química, mientras que otros pueden ser alterados por las temperaturas del proceso. Esta verificación inicial ahorra tiempo y costes significativos.

Comprensión de las Compensaciones y Limitaciones

Incluso un proceso CVD optimizado tiene restricciones inherentes. Reconocer estas limitaciones es clave para tomar decisiones de ingeniería sólidas y evitar errores costosos.

La Realidad de las Altas Temperaturas

La mayoría de los procesos CVD tradicionales operan a temperaturas muy altas (a menudo >800°C). Esto puede ser una restricción importante.

Estas temperaturas pueden recocer, templar o distorsionar materiales sensibles al calor, alterando sus propiedades mecánicas centrales. Debe asegurarse de que el material de su sustrato pueda soportar la temperatura de procesamiento sin comprometer su integridad.

Restricciones de Línea de Visión y Geométricas

Aunque la CVD es conocida por su excelente conformidad, no es magia. El proceso sigue siendo fundamentalmente de línea de visión, lo que significa que los gases reactivos deben poder fluir hacia una superficie para recubrirla.

Los agujeros profundos y estrechos o las cavidades internas complejas y blindadas pueden ser extremadamente difíciles de recubrir uniformemente debido al agotamiento de gas, donde los productos químicos reactivos se consumen antes de llegar a las áreas más profundas.

Equilibrio entre Tamaño de Lote y Coste

La CVD es un proceso por lotes, y su economía está ligada a la escala. La configuración del reactor, el ciclo de calentamiento y el tiempo de procesamiento son impulsores de costes significativos.

Los lotes pequeños y altamente especializados son costosos por pieza. Por el contrario, aprovechar los descuentos por cantidad en lotes más grandes ofrece una eficiencia de costes significativa, pero requiere una mayor inversión inicial en utillajes validados y controles de proceso.

Tomar la Decisión Correcta para su Objetivo

Su estrategia para implementar la CVD debe alinearse directamente con su objetivo principal para el componente.

- Si su enfoque principal es el máximo rendimiento y fiabilidad: Inicie un desarrollo profundo y colaborativo con su experto en recubrimientos desde la fase de diseño inicial para co-diseñar la pieza, el utillaje y el proceso.

- Si su enfoque principal es la eficiencia de costes para un producto establecido: Estandarice su proceso y optimice los tamaños de lote para aprovechar las ventajas económicas de la producción a gran escala.

- Si su enfoque principal es resolver un desafío novedoso o complejo: Priorice la validación inicial de la compatibilidad del material e invierta fuertemente en el diseño colaborativo de utillajes para asegurar la viabilidad del proceso antes de escalar.

Al comprometerse con estos principios fundamentales, transforma un recubrimiento de una simple capa a un componente integral que define el rendimiento de su producto.

Tabla Resumen:

| Beneficio | Concepto Clave |

|---|---|

| Precisión | Comprender el flujo de gas y la temperatura para recubrimientos uniformes, evitando fallos. |

| Durabilidad | Diseñar la adhesión a través de la compatibilidad del sustrato y la preparación de la superficie. |

| Versatilidad | Resolver geometrías complejas y necesidades funcionales con procesos CVD personalizados. |

| Eficiencia de Costes | Optimizar los tamaños de lote y las estrategias colaborativas para una mejor economía. |

¿Listo para elevar sus componentes con soluciones CVD avanzadas? KINTEK aprovecha una I+D excepcional y fabricación interna para proporcionar soluciones de hornos de alta temperatura como Hornos de Mufla, de Tubo, Rotatorios, de Vacío y con Atmósfera, y Sistemas CVD/PECVD. Nuestras capacidades de personalización profundas aseguran que sus requisitos experimentales únicos se cumplan con precisión. Contáctenos hoy para discutir cómo podemos mejorar el rendimiento y la fiabilidad de su producto.

Guía Visual

Productos relacionados

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Qué parámetros controlan la calidad de las películas depositadas por PECVD? Variables clave para propiedades de película superiores

- ¿Cuáles son las ventajas de usar CVD? Logre películas delgadas conformadas y de alta pureza para sus aplicaciones

- ¿Cómo se deposita el dióxido de silicio a partir de tetraetilortosilicato (TEOS) en PECVD? Logre películas de SiO2 de baja temperatura y alta calidad

- ¿Cómo contribuye el PECVD a la fabricación de semiconductores? Permite la deposición de películas de alta calidad a baja temperatura

- ¿Qué es el nitruro de silicio depositado por plasma y cuáles son sus propiedades? Descubra su papel en la eficiencia de las células solares