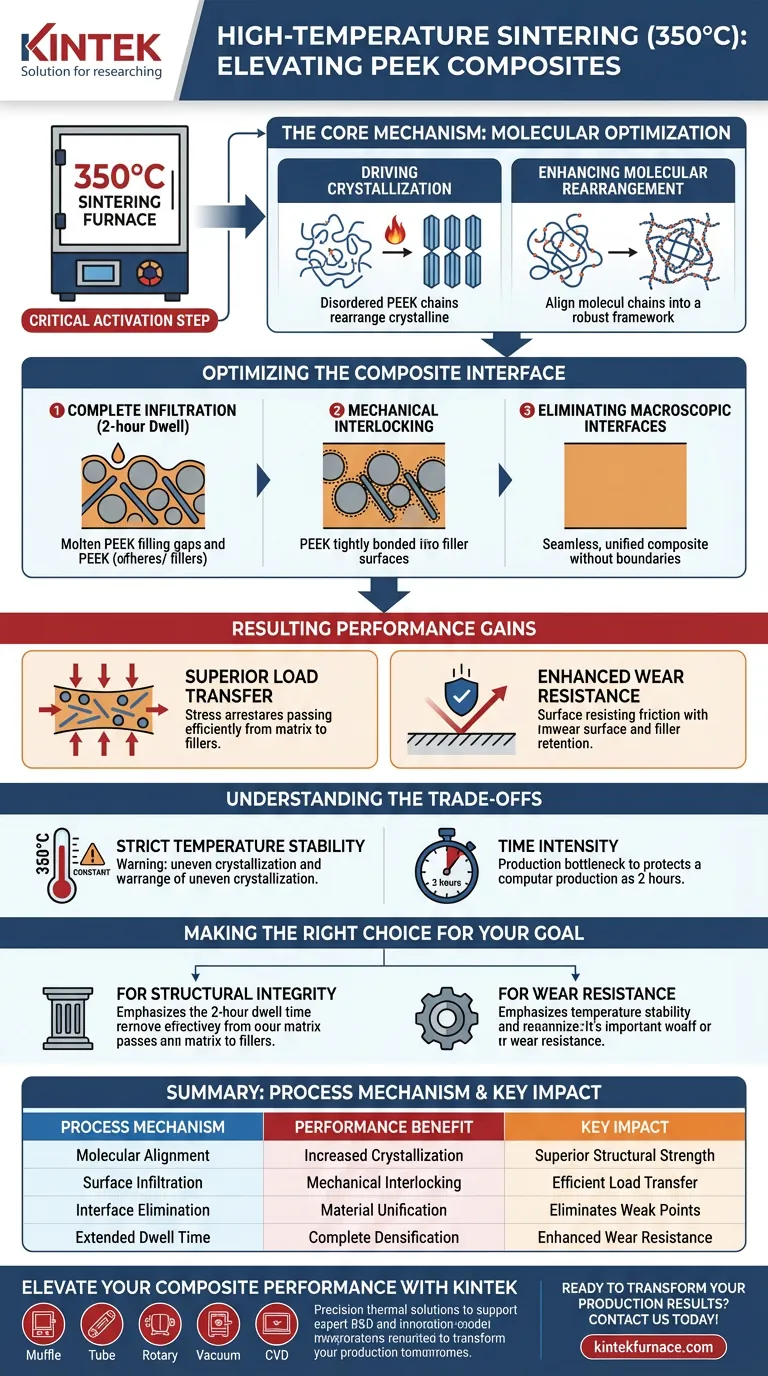

La sinterización a alta temperatura a 350 °C actúa como el paso crítico de activación para maximizar el rendimiento de los compuestos de Polieteretercetona (PEEK). Al mantener esta temperatura constante, el horno proporciona la energía térmica necesaria para que las cadenas moleculares del PEEK se reorganicen y cristalicen, en lugar de simplemente fundir el material. Este entorno térmico específico permite que el polímero infiltre completamente los rellenos multidimensionales, lo que resulta en una estructura cohesiva con propiedades mecánicas superiores.

El beneficio principal de este proceso es la transición de una mezcla física a un compuesto química y mecánicamente unificado. Un entorno constante de 350 °C impulsa la cristalización y la adhesión interfacial necesarias para eliminar puntos débiles macroscópicos, lo que se traduce directamente en una mayor capacidad de carga y resistencia al desgaste.

La Mecánica de la Optimización Molecular

Impulsando la Cristalización

La función principal del entorno de 350 °C es energizar las cadenas poliméricas. A esta temperatura, las moléculas de PEEK ganan suficiente movilidad para alinearse en una estructura cristalina ordenada.

Mejorando la Reorganización Molecular

Esto no se trata simplemente de fundir, sino de reorganizar. El calor constante permite que las cadenas moleculares se desenreden y se reorganicen, estableciendo un marco interno robusto que define la resistencia final del material.

Optimizando la Interfaz del Compuesto

Logrando una Infiltración Completa

Para que un compuesto funcione bien, el polímero debe interactuar perfectamente con su refuerzo. Mantener la temperatura de 350 °C durante 2 horas asegura que la fusión del PEEK tenga tiempo de fluir en cada hendidura.

Interbloqueo Mecánico

El tiempo de permanencia prolongado permite que el PEEK infiltre completamente la superficie de los rellenos multidimensionales. Esto crea un "bloqueo" apretado entre la matriz y el relleno, estableciendo un fuerte interbloqueo mecánico.

Eliminando Interfaces Macroscópicas

Un ciclo de sinterización exitoso elimina los límites físicos distintos entre los diferentes materiales. Al eliminar estas interfaces físicas a nivel macroscópico, el compuesto se comporta como un solo material unificado en lugar de una colección de partes separadas.

Ganancias de Rendimiento Resultantes

Transferencia de Carga Superior

Debido a que se eliminan las interfaces físicas y la adhesión es alta, el estrés externo se transfiere eficientemente de la matriz de PEEK más blanda a los rellenos más resistentes. Esto resulta en capacidades de transferencia de carga significativamente mejoradas.

Resistencia al Desgaste Mejorada

La fuerte adhesión interfacial evita que los rellenos se desprendan bajo fricción. Esta integridad estructural contribuye directamente a una resistencia superior al desgaste en el compuesto terminado.

Comprendiendo las Compensaciones

Si bien la sinterización a 350 °C ofrece importantes mejoras en el rendimiento, requiere un control preciso del proceso.

Estabilidad Estricta de la Temperatura

El proceso depende de un entorno constante de 350 °C. Las fluctuaciones de temperatura pueden provocar una cristalización desigual, creando tensiones internas o puntos débiles dentro del compuesto.

Intensidad de Tiempo

El requisito de un tiempo de permanencia de 2 horas para garantizar una infiltración completa introduce un cuello de botella en la velocidad de producción. Apresurar esta etapa para ahorrar tiempo resultará en una mala adhesión y una densificación incompleta.

Tomando la Decisión Correcta para su Objetivo

Para maximizar la utilidad de sus compuestos de PEEK, alinee sus parámetros de procesamiento con sus objetivos de rendimiento específicos.

- Si su enfoque principal es la Integridad Estructural: Asegúrese de que el tiempo de permanencia de 2 horas se observe estrictamente para garantizar la eliminación completa de las interfaces macroscópicas.

- Si su enfoque principal es la Resistencia al Desgaste: Priorice la estabilidad de la temperatura de 350 °C para maximizar la cristalización y la retención de relleno en la superficie.

Controle la temperatura y el tiempo con precisión, y transformará el PEEK en bruto en un activo de ingeniería de alto rendimiento.

Tabla Resumen:

| Mecanismo de Proceso | Beneficio de Rendimiento | Impacto Clave |

|---|---|---|

| Alineación Molecular | Mayor Cristalización | Mayor resistencia estructural y marco interno |

| Infiltración de Superficie | Interbloqueo Mecánico | Transferencia de carga eficiente de la matriz a los rellenos |

| Eliminación de Interfaz | Unificación de Material | Elimina puntos débiles e interfaces macroscópicas |

| Tiempo de Permanencia Prolongado | Densificación Completa | Resistencia al desgaste mejorada y durabilidad a largo plazo |

Mejore el Rendimiento de su Compuesto con KINTEK

Desbloquee todo el potencial de sus materiales de PEEK con soluciones térmicas diseñadas con precisión. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas Muffle, Tubo, Rotatorio, Vacío y CVD de alto rendimiento diseñados para la estabilidad de temperatura estricta requerida para la sinterización avanzada.

Ya sea que necesite mantener una temperatura constante de 350 °C para una cristalización crítica o requiera un horno de alta temperatura totalmente personalizable para necesidades únicas de I+D, nuestros sistemas de laboratorio brindan la precisión que sus materiales demandan.

¿Listo para transformar los resultados de su producción? ¡Contáctenos hoy para discutir sus requisitos específicos de laboratorio con nuestros especialistas!

Guía Visual

Referencias

- Zhengjia Ji, Chao Xu. Potassium Titanate Whisker/Graphene Multi-Dimensional Fillers to Improve the Wear Resistance of Poly(Ether Ether Ketone) Composite. DOI: 10.3390/lubricants13050211

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno de mufla para laboratorio

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

La gente también pregunta

- ¿Cómo limpiar un horno mufla? Pasos esenciales para proteger su equipo

- ¿Cómo se utilizan los hornos mufla en la industria metalúrgica? Mejore el tratamiento térmico de precisión de los metales

- ¿Qué papel juega un horno de resistencia de caja de alta temperatura en la preparación de compuestos de hidroxiapatita/zirconia?

- ¿Cómo se utiliza un horno mufla de laboratorio en el tratamiento térmico del acero DP? Optimizar la martensita y la resistencia

- ¿Cuál es la función principal de un horno mufla para BaTiO3? Domina la calcinación a alta temperatura para la síntesis de cerámica

- ¿Con qué principios operan los hornos de mufla? Dominar el calor, el aislamiento y la transferencia uniforme

- ¿Por qué es importante el control preciso de la temperatura en un horno de mufla? Asegure resultados fiables en el tratamiento térmico

- ¿Cuáles son las posibles desventajas de los hornos de mufla? Compromisos clave para la precisión de laboratorio