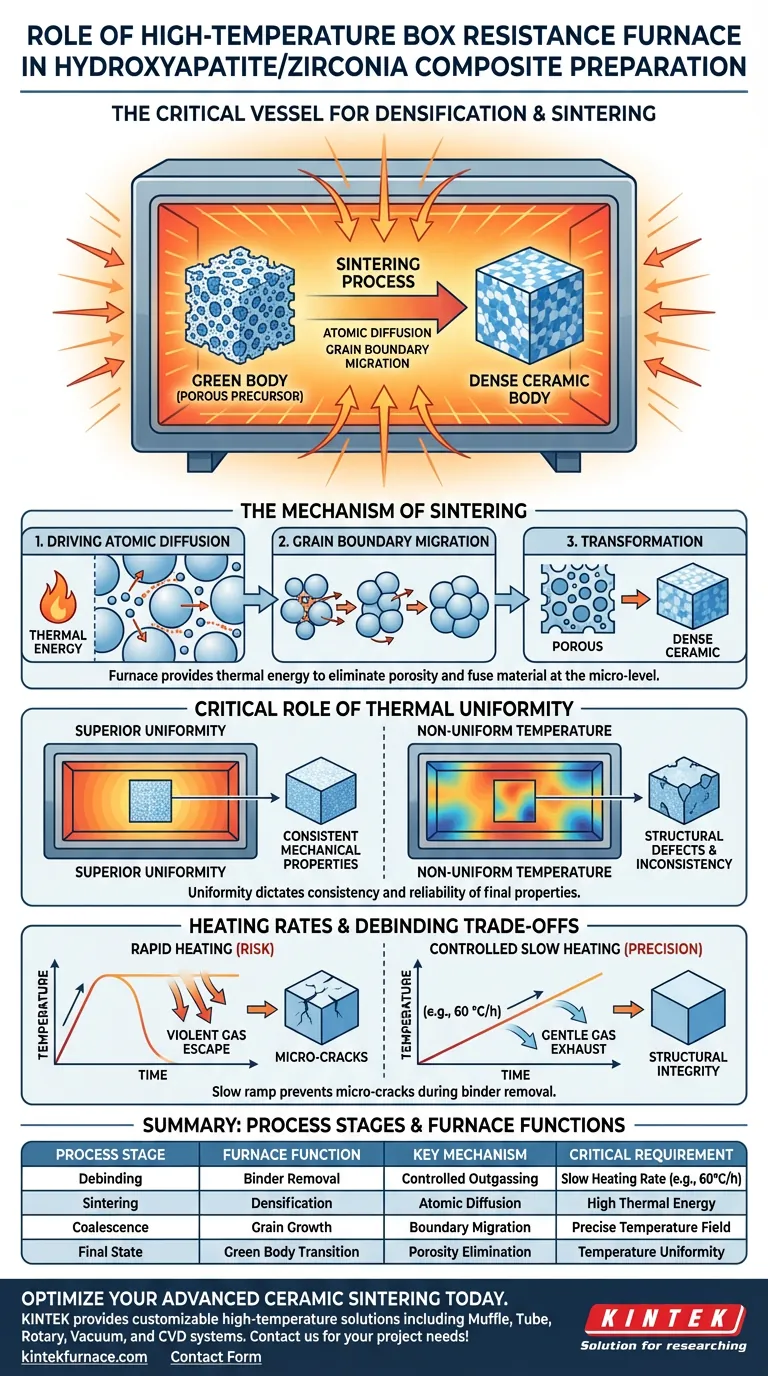

El horno de resistencia de caja de alta temperatura actúa como el recipiente crítico para la densificación. Proporciona el entorno térmico estrictamente controlado necesario para transformar un "cuerpo verde" poroso de hidroxiapatita y zirconia en un compuesto cerámico sólido y denso. Este proceso, conocido como sinterización, depende de la capacidad del horno para mantener altas temperaturas específicas para fusionar el material a nivel micro.

El horno suministra la energía térmica necesaria para impulsar la difusión atómica y la migración de límites de grano, eliminando eficazmente la porosidad entre las partículas de polvo. En consecuencia, la uniformidad del campo de temperatura del horno dicta directamente la consistencia y fiabilidad de las propiedades mecánicas finales del compuesto.

El Mecanismo de Sinterización

La función principal del horno mufla es facilitar la transformación física del material de un polvo suelto compactado a un sólido unificado.

Impulso de la Difusión Atómica

Dentro de la cámara del horno, la energía térmica actúa como catalizador del movimiento a nivel atómico.

A altas temperaturas específicas, esta energía impulsa la difusión atómica, haciendo que los átomos se muevan a través de los límites de las partículas de polvo de hidroxiapatita y zirconia.

Migración de Límites de Grano

A medida que la difusión se acelera, el entorno del horno facilita la migración de límites de grano.

Este proceso permite que los granos individuales dentro del polvo coaleszcan y crezcan. Esta migración es esencial para cerrar los huecos (poros) entre las partículas.

Transformación de Cuerpo Verde a Cerámica

El objetivo final de este tratamiento térmico es la conversión del "cuerpo verde" (el precursor prensado y poroso).

A través del calor sostenido del horno, el material pierde su naturaleza porosa y se convierte en un cuerpo cerámico denso, logrando las características estructurales requeridas para el rendimiento.

El Papel Crítico de la Uniformidad Térmica

Si bien generar calor es la función básica del horno, su *valor* radica en la uniformidad con la que se distribuye ese calor.

Garantizando la Consistencia Mecánica

La referencia principal destaca que la superior uniformidad del campo de temperatura de la cámara es innegociable.

Si la temperatura varía en la cámara del horno, la tasa de difusión atómica variará en la muestra compuesta.

Prevención de Defectos Estructurales

Un campo térmico uniforme asegura que la densificación ocurra de manera uniforme en todo el material.

Sin esta uniformidad, el compuesto de hidroxiapatita/zirconia sufrirá propiedades mecánicas inconsistentes, creando puntos débiles donde la sinterización fue incompleta.

Comprendiendo las Compensaciones: Tasas de Calentamiento y Desaglomeración

Si bien el enfoque principal es la sinterización, el horno también juega un papel vital en la etapa anterior de "desaglomeración", donde una operación inadecuada puede destruir el material.

El Riesgo de Calentamiento Rápido

Antes de la sinterización completa, los aglutinantes orgánicos residuales deben eliminarse del compuesto.

Si la temperatura del horno aumenta demasiado rápido, los gases generados por la descomposición de los aglutinantes escaparán violentamente de entre las partículas de zirconia.

Prevención de Microfisuras

Para mitigar esto, el horno debe ser capaz de tasas de calentamiento extremadamente lentas y controladas (por ejemplo, 60 °C/h).

Esta rampa lenta evita la formación de microfisuras, asegurando la integridad estructural del componente antes de que alcance las temperaturas de sinterización.

Tomando la Decisión Correcta para su Objetivo

La preparación eficaz de compuestos de hidroxiapatita/zirconia requiere equilibrar el alto calor para la sinterización con un control preciso para la integridad estructural.

- Si su enfoque principal es la consistencia mecánica: Priorice un horno con un campo de temperatura certificado y de alta uniformidad para garantizar una densificación uniforme en todo el cuerpo cerámico.

- Si su enfoque principal es la integridad estructural: Asegúrese de que su horno permita tasas de calentamiento programables y de baja velocidad para facilitar el escape suave de los gases aglutinantes sin causar microfisuras.

El éxito depende no solo de alcanzar la temperatura objetivo, sino de la uniformidad del calor y la precisión de la tasa de rampa utilizada para llegar allí.

Tabla Resumen:

| Etapa del Proceso | Función del Horno | Mecanismo Clave | Requisito Crítico |

|---|---|---|---|

| Desaglomeración | Eliminación de Aglutinantes | Desgasificación Controlada | Tasa de Calentamiento Lenta (por ejemplo, 60 °C/h) |

| Sinterización | Densificación | Difusión Atómica | Alta Energía Térmica |

| Coalescencia | Crecimiento de Grano | Migración de Límites | Campo de Temperatura Preciso |

| Estado Final | Transición del Cuerpo Verde | Eliminación de Porosidad | Uniformidad de Temperatura |

Optimice su Sinterización de Cerámicas Avanzadas Hoy

La precisión es la diferencia entre un compuesto duradero y un fallo estructural. KINTEK proporciona soluciones térmicas de alta temperatura líderes en la industria, diseñadas específicamente para aplicaciones rigurosas de ciencia de materiales. Respaldados por I+D y fabricación expertas, ofrecemos sistemas Muffle, de Tubo, Rotatorios, de Vacío y CVD, todos totalmente personalizables para cumplir con sus tasas de rampa y estándares de uniformidad específicos.

Ya sea que esté preparando compuestos de hidroxiapatita/zirconia o biocerámicas avanzadas, KINTEK asegura que su laboratorio esté equipado para el éxito. ¡Contáctenos hoy para discutir las necesidades de su proyecto único!

Guía Visual

Referencias

- S.V. Maksymova, V.V. Voronov. Morphology of Barrier Coatings and Formation of an Interphase Boundary by Brazing of Dissimilar Alloys. DOI: 10.15407/mfint.45.08.0963

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1400℃ Horno de mufla para laboratorio

La gente también pregunta

- ¿Qué condiciones proporciona un horno mufla para ladrillos cerámicos? Calor de precisión para la síntesis de hedenbergita

- ¿Qué factores deben considerarse al comprar un horno eléctrico de tipo caja? Garantice un rendimiento óptimo para su laboratorio

- ¿Qué características del horno garantizan una cocción de alta calidad? Logre un sinterizado uniforme y resultados superiores

- ¿Qué hace que los hornos mufla sean adecuados para las instituciones educativas? Herramientas seguras y rentables para los laboratorios de estudiantes

- ¿Qué es un horno mufla de caja y qué temperatura puede alcanzar? Guía esencial para la precisión a alta temperatura

- ¿Cómo facilita el proceso de calcinación en un horno mufla la formación de poros en el óxido de manganeso?

- ¿Qué peligros potenciales se asocian con los hornos de sobremesa? Guía esencial de seguridad para usuarios de laboratorio

- ¿Qué temperatura controla un horno mufla? De 100 °C a 1800 °C+ para su proceso específico